In sintesi, la pressatura a caldo è il processo di produzione ideale per applicazioni critiche perché applica simultaneamente alta temperatura e pressione intensa. Questa combinazione elimina fondamentalmente i vuoti interni comuni in altri metodi di metallurgia delle polveri, risultando in un componente finale con densità quasi perfetta, resistenza eccezionale e prestazioni prevedibili sotto stress estremo.

Sebbene molti processi possano formare una parte, spesso lasciano dietro di sé una porosità microscopica che agisce come un punto di rottura intrinseco. La pressatura a caldo affronta direttamente questo problema utilizzando calore e forza per consolidare i materiali in polvere fino a quasi la loro massima densità teorica, creando componenti con un'integrità strutturale senza pari, richiesta per industrie come l'aerospaziale e l'automobilistico.

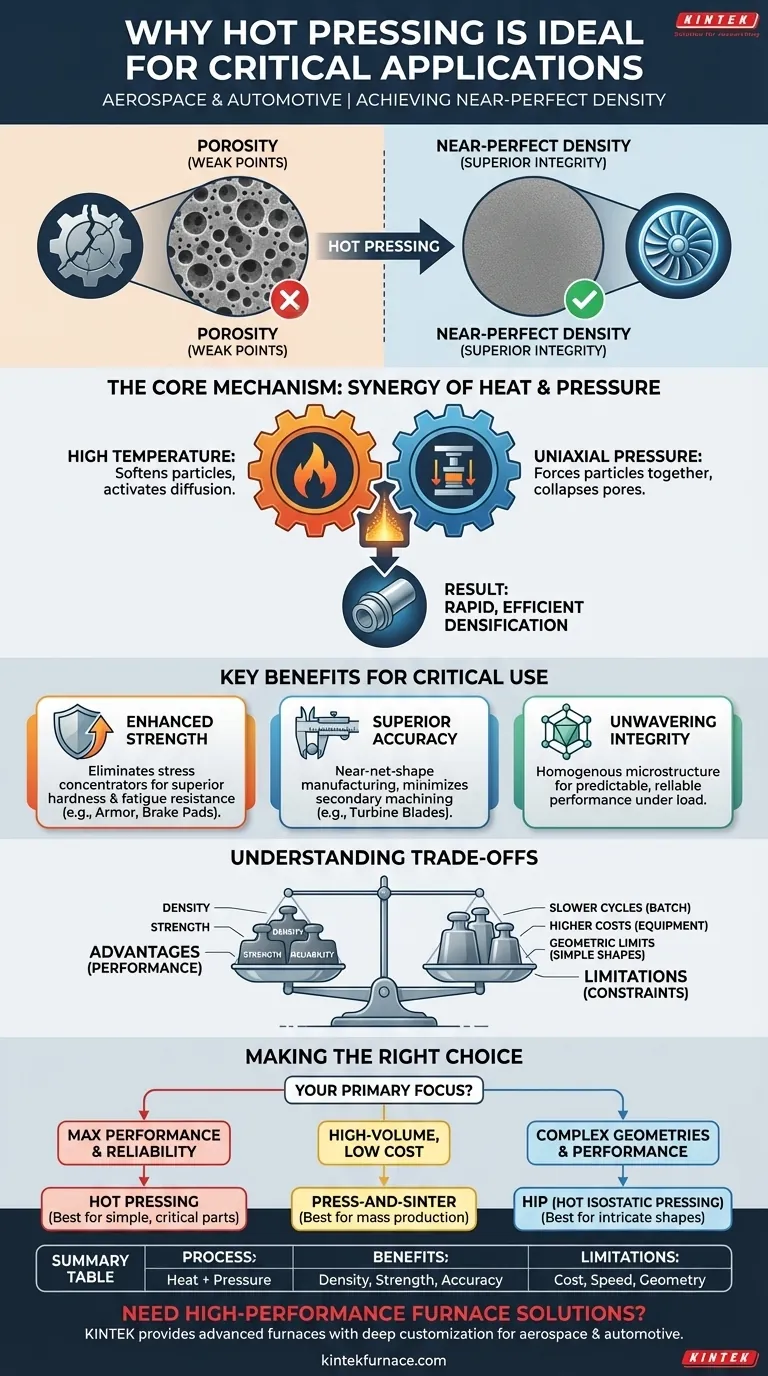

Il Meccanismo Centrale: Come la Pressatura a Caldo Raggiunge una Densità Superiore

La pressatura a caldo è un processo di consolidamento dei materiali in cui il materiale in polvere viene riscaldato a un'alta temperatura, tipicamente al di sotto del suo punto di fusione, mentre viene compattato sotto pressione uniassiale all'interno di uno stampo. La sinergia tra calore e pressione è ciò che rende il processo così efficace.

Il Ruolo dell'Alta Temperatura

Il riscaldamento del materiale fornisce l'energia termica necessaria per ammorbidire le singole particelle di polvere. Questa maggiore malleabilità le rende molto più facili da deformare e rimodellare.

In modo critico, l'alta temperatura attiva anche i meccanismi di diffusione, consentendo agli atomi di muoversi attraverso i confini delle particelle adiacenti e formare legami metallurgici forti e coesivi.

Il Ruolo della Pressione Uniassiale

Mentre il materiale è caldo e malleabile, una potente pressa applica una forza direzionale (uniassiale). Questa pressione forza fisicamente le particelle ammorbidite insieme, collassando i pori e gli spazi vuoti tra di esse.

La forza meccanica assicura che la densificazione avvenga rapidamente ed efficientemente in tutto il componente, eliminando la porosità residua.

Perché l'Applicazione Simultanea è Fondamentale

L'applicazione simultanea di calore e pressione è il vantaggio distintivo della pressatura a caldo. Il calore consente al materiale di densificare a pressioni molto più basse di quanto sarebbe richiesto per la pressatura a freddo.

Al contrario, la pressione accelera drasticamente il processo di densificazione rispetto alla sinterizzazione convenzionale (che usa solo il calore), prevenendo la crescita indesiderata dei grani che può compromettere le proprietà meccaniche di un materiale.

Principali Benefici per Applicazioni Critiche

La microstruttura densa e omogenea ottenuta tramite pressatura a caldo si traduce direttamente nelle proprietà superiori richieste dalle applicazioni aerospaziali, automobilistiche, di difesa e mediche.

Resistenza Meccanica Migliorata

La porosità è il nemico della resistenza. I vuoti agiscono come concentratori di stress, creando siti di iniziazione per le crepe. Eliminando questi vuoti, la pressatura a caldo produce componenti con durezza, tenacità e resistenza alla fatica significativamente maggiori.

Per questo motivo i materiali pressati a caldo, come i compositi ceramici o le leghe speciali, vengono utilizzati per pale di turbine, pastiglie dei freni e armature, dove il cedimento del materiale sarebbe catastrofico.

Precisione Dimensionale Superiore

Poiché il materiale viene consolidato all'interno di uno stampo rigido e lavorato con precisione, il componente finale si conforma molto fedelmente alla forma desiderata. Questo è noto come produzione quasi a forma netta.

Questo elevato grado di precisione minimizza la necessità di lavorazioni secondarie estese e costose, il che è particolarmente importante quando si lavora con materiali molto duri o difficili da lavorare come le ceramiche tecniche.

Integrità del Materiale Inossidabile

Il processo di pressatura a caldo si traduce in una microstruttura altamente uniforme e omogenea. Non ci sono variazioni significative di densità o composizione in tutta la parte.

Questa consistenza assicura che il materiale si comporti in modo prevedibile sotto carico, un requisito non negoziabile per i componenti critici dove le prestazioni devono essere affidabili e ripetibili.

Comprendere i Compromessi e i Limiti

Nonostante i suoi vantaggi, la pressatura a caldo non è una soluzione universale. I suoi benefici comportano compromessi pratici ed economici che devono essere considerati.

Tempi di Ciclo Più Lenti

La pressatura a caldo è un processo a lotti, non continuo. Il ciclo di caricamento dello stampo, riscaldamento del materiale, applicazione della pressione, mantenimento e raffreddamento è intrinsecamente dispendioso in termini di tempo. Ciò lo rende inadatto per la produzione di massa ad alto volume e basso costo.

Costi di Processo Più Elevati

L'attrezzatura richiesta — forni ad alta temperatura, potenti presse idrauliche e sistemi di controllo — rappresenta un significativo investimento di capitale. Inoltre, il processo è ad alta intensità energetica, aumentando i costi operativi.

Vincoli Geometrici

La natura uniassiale dell'applicazione della pressione funziona meglio per parti con geometrie relativamente semplici, come dischi, blocchi o cilindri. La produzione di forme complesse, tridimensionali con sottosquadri o cavità interne è spesso impraticabile o impossibile con la pressatura a caldo standard.

Sfide del Materiale dello Stampo

Lo stampo stesso deve essere realizzato con un materiale in grado di resistere a temperature e pressioni estreme senza deformarsi, rompersi o reagire chimicamente con il pezzo. Materiali come la grafite o le ceramiche avanzate sono spesso utilizzati, ma hanno una durata limitata e contribuiscono significativamente al costo complessivo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del giusto processo di produzione richiede un equilibrio tra i requisiti di prestazione e le realtà economiche e di design.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: La pressatura a caldo è la scelta superiore per creare componenti densi e privi di vuoti dove il fallimento non è un'opzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di parti semplici: Considera metodi alternativi come la pressatura e sinterizzazione convenzionale o lo stampaggio a iniezione di metallo, che offrono tempi di ciclo più rapidi e costi per parte inferiori.

- Se il tuo obiettivo principale sono geometrie complesse con alte prestazioni: Potresti indagare la pressatura isostatica a caldo (HIP), che applica pressione da tutte le direzioni e può consolidare forme più intricate.

Comprendendo il legame fondamentale tra processo, densità e prestazioni, puoi scegliere con sicurezza la pressatura a caldo per applicazioni che richiedono i massimi livelli di integrità del materiale.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Processo | Applicazione simultanea di alta temperatura e pressione uniassiale |

| Benefici Chiave | Densità quasi perfetta, resistenza meccanica migliorata, precisione dimensionale superiore, microstruttura uniforme |

| Applicazioni Ideali | Aerospaziale (es. pale di turbine), automobilistico (es. pastiglie dei freni), difesa, medico |

| Limitazioni | Tempi di ciclo più lenti, costi più elevati, vincoli geometrici, sfide del materiale dello stampo |

Hai bisogno di soluzioni di forni ad alte prestazioni per la pressatura a caldo o altre applicazioni critiche? KINTEK sfrutta un eccezionale R&S e la produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione profonda, soddisfiamo con precisione i requisiti sperimentali unici di settori come l'aerospaziale e l'automobilistico. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e l'integrità dei materiali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali