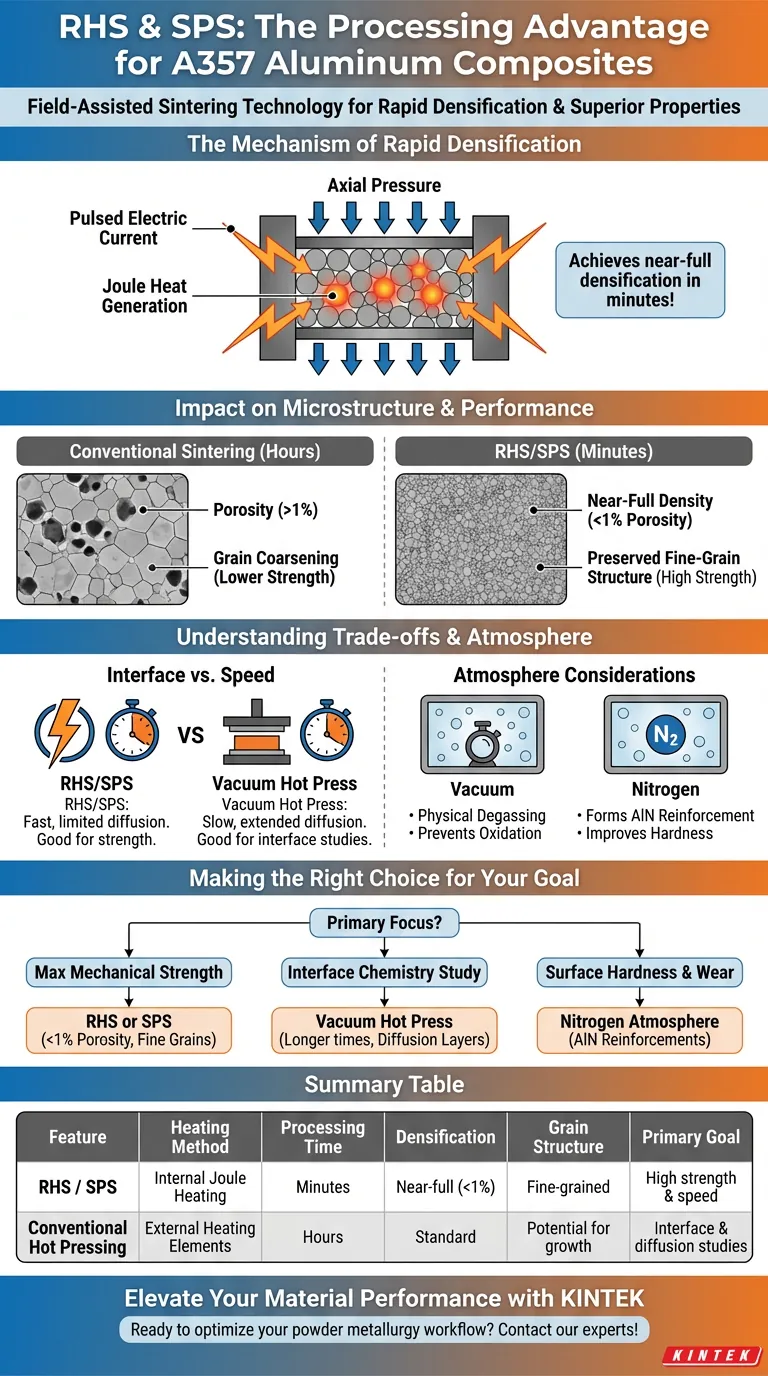

La sinterizzazione a riscaldamento resistivo (RHS) e la sinterizzazione a plasma spark (SPS) offrono un vantaggio di lavorazione superiore attraverso l'uso della tecnologia di sinterizzazione assistita da campo. Passando una corrente elettrica pulsata direttamente attraverso lo stampo o la polvere per generare calore Joule interno, combinato con la pressione assiale, questi metodi ottengono un rapido riscaldamento e densificazione che i forni convenzionali non possono eguagliare.

Il vantaggio definitivo di RHS e SPS è la capacità di ottenere una densificazione quasi completa in pochi minuti. Questo rapido ciclo termico sopprime efficacemente l'ingrossamento dei grani, preservando la struttura a grani fini che è fondamentale per la resistenza meccanica dei compositi a matrice di alluminio.

Il Meccanismo di Rapida Densificazione

Riscaldamento Joule Interno

A differenza dei forni tradizionali che si basano su elementi riscaldanti esterni, RHS e SPS generano calore internamente. La corrente elettrica pulsata passa direttamente attraverso la polvere conduttiva o la matrice. Questo crea calore Joule nei punti di contatto delle particelle, portando a una distribuzione termica immediata e uniforme.

Applicazione Simultanea di Pressione

Questi forni utilizzano la pressione assiale contemporaneamente alla corrente elettrica. Questa forza meccanica aiuta a rompere gli ossidi superficiali e a riorganizzare le particelle. La combinazione di calore e pressione accelera significativamente il processo di consolidamento.

Velocità ed Efficienza

Il principale beneficio di lavorazione è il tempo di sinterizzazione estremamente breve. L'intero processo richiede solo pochi minuti per essere completato. Questa è una drastica riduzione rispetto alle ore spesso richieste dalla pressa a caldo sottovuoto o dai metodi di sinterizzazione convenzionali.

Impatto sulla Microstruttura e sulle Prestazioni

Ottenere una Densità Quasi Completa

Per i compositi di alluminio A357, la porosità è un difetto importante che compromette le prestazioni. RHS e SPS possono ottenere una porosità inferiore all'1% (densificazione quasi completa). Ciò è possibile anche a temperature vicine alla linea di solidus, garantendo una matrice solida e priva di vuoti.

Preservazione del Rafforzamento da Grani Fini

La velocità del processo non riguarda solo l'efficienza; è una necessità metallurgica. L'esposizione prolungata ad alte temperature fa crescere (ingrossare) i grani metallici, il che riduce la resistenza. Poiché RHS/SPS è così veloce, massimizza la soppressione dell'ingrossamento dei grani. Ciò preserva l'effetto di rafforzamento da grani fini intrinseco alla metallurgia delle polveri.

Comprendere i Compromessi

Evoluzione dell'Interfaccia vs. Velocità di Lavorazione

Mentre la velocità di SPS è eccellente per la resistenza, limita il tempo di diffusione atomica. Al contrario, la sinterizzazione a pressa a caldo sottovuoto mantiene temperatura e pressione per durate più lunghe. Questo tempo prolungato consente la formazione di strati di transizione di diffusione più spessi e distinti, il che può essere vantaggioso se il tuo obiettivo è studiare l'evoluzione dell'interfaccia o i meccanismi di diffusione termica.

Considerazioni sull'Atmosfera

L'ambiente all'interno del forno è critico quanto il metodo di riscaldamento.

- Vuoto: Efficace per il degasaggio fisico e la rimozione di volatili, prevenendo l'ossidazione della matrice di alluminio.

- Azoto: Se si utilizza un'atmosfera di azoto, il gas può penetrare nei pori aperti. Ciò innesca una reazione esotermica con l'alluminio per formare nitruro di alluminio (AlN), una fase di rinforzo che migliora la durezza e la resistenza all'usura.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la strategia di sinterizzazione ottimale per i tuoi compositi A357, considera i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la massima resistenza meccanica: Dai priorità a RHS o SPS per minimizzare la crescita dei grani e ottenere una porosità <1% attraverso una rapida densificazione.

- Se il tuo obiettivo principale è lo studio della chimica dell'interfaccia: Considera la sinterizzazione a pressa a caldo sottovuoto, poiché i tempi di mantenimento più lunghi consentono un'osservazione più chiara degli strati di transizione di diffusione.

- Se il tuo obiettivo principale è la durezza superficiale e la resistenza all'usura: Utilizza un'atmosfera di azoto durante la sinterizzazione per generare rinforzi dispersi di nitruro di alluminio (AlN).

Sfruttando il rapido riscaldamento interno della sinterizzazione assistita da campo, otterrai una microstruttura densa e a grani fini che sfrutta appieno il potenziale della metallurgia delle polveri.

Tabella Riassuntiva:

| Caratteristica | Riscaldamento Resistivo / SPS | Pressatura a Caldo Convenzionale |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento Joule Interno (Corrente Pulsata) | Elementi Riscaldanti Esterni |

| Tempo di Lavorazione | Minuti | Ore |

| Densificazione | Quasi completa (<1% di porosità) | Densificazione standard |

| Struttura dei Grani | A grani fini (soppressa la crescita) | Potenziale di crescita dei grani |

| Obiettivo Primario | Alta resistenza meccanica e velocità | Studi di interfaccia e diffusione |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

Sblocca il pieno potenziale dei tuoi compositi a matrice di alluminio A357 con le nostre soluzioni di sinterizzazione all'avanguardia. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD, oltre a tecnologie specializzate di sinterizzazione assistita da campo.

Sia che tu abbia bisogno di minimizzare la crescita dei grani attraverso una rapida densificazione o che richieda un'atmosfera personalizzata per il rinforzo di AlN, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a ottimizzare il tuo flusso di lavoro di metallurgia delle polveri?

Contatta oggi i nostri esperti tecnici per trovare la tua soluzione di sinterizzazione perfetta.

Guida Visiva

Riferimenti

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i passaggi chiave della pressatura a caldo sottovuoto? Ottenere materiali ad alta densità per applicazioni esigenti

- Che ruolo svolgono i materiali speciali per stampi nella pressatura a caldo? Ottimizza il tuo processo con la scelta giusta

- Quali sono i vantaggi dell'utilizzo di forni a pressa a caldo sottovuoto rispetto ai forni tradizionali? Ottenere una qualità e prestazioni dei materiali superiori

- Qual è il significato della precisione dimensionale nella pressatura a caldo? Ottenere una produzione a forma netta per risparmiare sui costi

- Quali sono le applicazioni principali dei forni a pressa calda sottovuoto? Ottenere densità e purezza del materiale superiori

- Quali applicazioni ha la tecnologia del Pressaggio a Caldo Sotto Vuoto (Vacuum Hot Press) nell'industria elettronica e dei semiconduttori? Sblocca la produzione di componenti ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di attrezzature per lo stampaggio a caldo per la lega TC4? Ottenere pezzi lisci e senza grinze

- Quali sono i principali vantaggi derivanti dall'utilizzo di attrezzature per la Pressatura a Caldo Sotto Vuoto (Vacuum Hot Press) nella produzione? Ottenere Qualità e Prestazioni dei Materiali Superiori