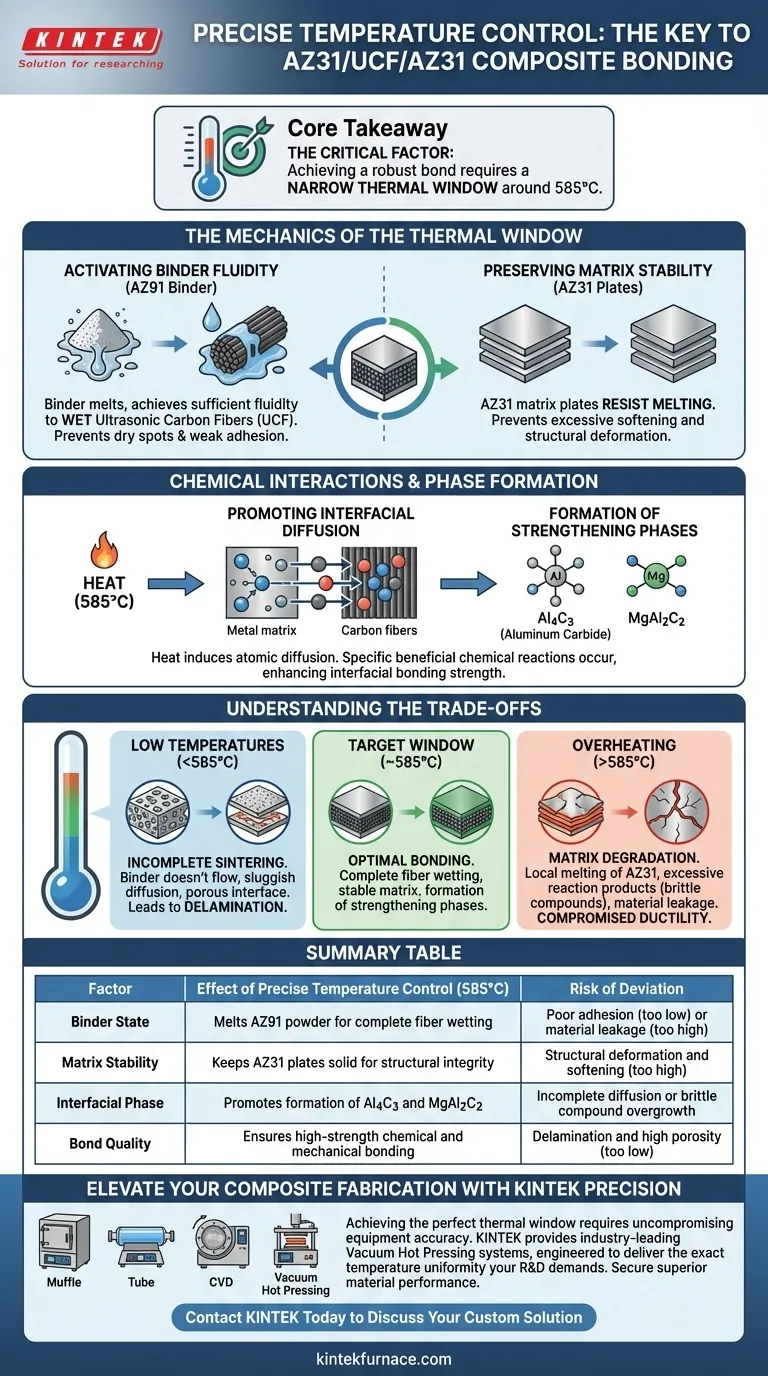

Il controllo preciso della temperatura è il fattore critico che governa la transizione da componenti sciolti a un composito unificato nella pressatura a caldo sotto vuoto. Per i compositi AZ31/UCF/AZ31, in particolare, questo controllo determina se il materiale legante può "incollare" efficacemente le fibre di carbonio alla matrice di lega di magnesio senza distruggere la matrice stessa.

Concetto chiave Ottenere un legame robusto richiede una stretta finestra termica, specificamente intorno ai 585°C per questo sistema di materiali. Questa temperatura è il punto preciso in cui il legante AZ91 si fonde sufficientemente per bagnare le fibre di carbonio, mentre la matrice AZ31 rimane sufficientemente solida per mantenere l'integrità strutturale, consentendo la formazione di fasi rinforzanti essenziali come Al4C3 e MgAl2C2.

La meccanica della finestra termica

Il processo di pressatura a caldo sotto vuoto (VHP) si basa sulla ricerca di un equilibrio termico specifico. Non si sta semplicemente riscaldando il materiale; si stanno gestendo due stati fisici distinti contemporaneamente all'interno della stessa camera.

Attivazione della fluidità del legante

Il legante, tipicamente polvere di AZ91, funge da agente adesivo attivo. Deve raggiungere una temperatura in cui si fonde completamente e raggiunge una fluidità sufficiente.

Senza questa liquidità, il legante non può penetrare nei fasci di fibre. Non riesce a "bagnare" le fibre di carbonio ultrasoniche (UCF), con conseguenti punti secchi e adesione debole.

Conservazione della stabilità della matrice

Mentre il legante si fonde, il componente strutturale principale, le lastre di AZ31, deve resistere alla fusione.

Il controllo preciso impedisce che la matrice AZ31 si ammorbidisca eccessivamente. Se la temperatura sale troppo, le lastre perdono la loro stabilità geometrica, portando a deformazioni strutturali della parte composita finale.

Interazioni chimiche e formazione di fasi

Oltre al bagnaggio fisico, il controllo della temperatura guida le reazioni chimiche necessarie per un'interfaccia ad alta resistenza. Il legame non è meramente meccanico; è chimico.

Promozione della diffusione interfacciale

Il calore induce la diffusione atomica tra la matrice metallica e le fibre di carbonio. Questa diffusione è il precursore della formazione di un legame permanente tra materiali dissimili.

Formazione di fasi rinforzanti

Alla temperatura target (ad esempio, 585°C), si verificano reazioni chimiche specifiche che sono benefiche per questo specifico composito.

Il riferimento principale indica che un controllo accurato del calore promuove la formazione di fasi interfacciali come Al4C3 (carburo di alluminio) e MgAl2C2. Contrariamente ad alcuni sistemi in cui i carburi sono rigorosamente evitati, qui queste fasi migliorano la resistenza del legame interfacciale.

Comprensione dei compromessi

Nei processi VHP, il margine di errore è spesso trascurabile. Comprendere le conseguenze della deviazione dal setpoint è importante quanto conoscere il target.

La conseguenza di basse temperature

Se il forno funziona a una temperatura inferiore a quella target, la sinterizzazione rimane incompleta. Il legante non fluisce, la diffusione è lenta e l'interfaccia rimane porosa. Ciò porta a delaminazione sotto stress.

La conseguenza del surriscaldamento

Se la temperatura supera la finestra specifica, la matrice si degrada. Si rischia la fusione locale delle lastre di AZ31 o la formazione di un'eccessiva quantità di prodotti di reazione.

Sebbene alcune fasi di reazione siano benefiche, temperature elevate incontrollate possono portare a un'abbondanza eccessiva di composti fragili o a perdite di materiale, compromettendo la duttilità del composito.

Ottimizzazione del protocollo di sinterizzazione

Per garantire la fabbricazione di successo dei compositi AZ31/UCF/AZ31, il controllo del processo deve essere rigoroso.

- Se il tuo obiettivo principale è la resistenza interfacciale: Punta al punto di fusione preciso del legante (circa 585°C) per garantire il massimo bagnaggio e la formazione delle fasi Al4C3 e MgAl2C2.

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Limita rigorosamente il superamento della temperatura per evitare che le lastre della matrice AZ31 entrino nel loro intervallo di rammollimento.

Il successo si basa sul mantenimento del delicato equilibrio in cui il legante è sufficientemente liquido per agire, ma la matrice rimane sufficientemente solida per resistere.

Tabella riassuntiva:

| Fattore | Effetto del controllo preciso della temperatura (585°C) | Rischio di deviazione |

|---|---|---|

| Stato del legante | Fonde la polvere AZ91 per un bagnaggio completo delle fibre | Scarsa adesione (troppo bassa) o perdita di materiale (troppo alta) |

| Stabilità della matrice | Mantiene le lastre AZ31 solide per l'integrità strutturale | Deformazione strutturale e rammollimento (troppo alto) |

| Fase interfacciale | Promuove la formazione di Al4C3 e MgAl2C2 | Diffusione incompleta o crescita eccessiva di composti fragili |

| Qualità del legame | Garantisce un legame chimico e meccanico ad alta resistenza | Delaminazione e alta porosità (troppo bassa) |

Migliora la tua fabbricazione di compositi con la precisione KINTEK

Ottenere la finestra termica perfetta per i compositi AZ31/UCF/AZ31 richiede un'accuratezza dell'attrezzatura senza compromessi. KINTEK fornisce sistemi di pressatura a caldo sotto vuoto leader del settore, insieme ai nostri forni specializzati Muffle, Tube, Rotary e CVD, tutti progettati per fornire l'uniformità di temperatura esatta che la tua ricerca e sviluppo richiede.

I nostri sistemi sono completamente personalizzabili per affrontare le sfide uniche della sinterizzazione di materiali avanzati e del legame interfacciale. Supportati da R&S esperta e produzione di livello mondiale, ti aiutiamo a eliminare le variabili di processo e a garantire prestazioni superiori dei materiali.

Pronto a ottimizzare il tuo processo termico? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata

Guida Visiva

Prodotti correlati

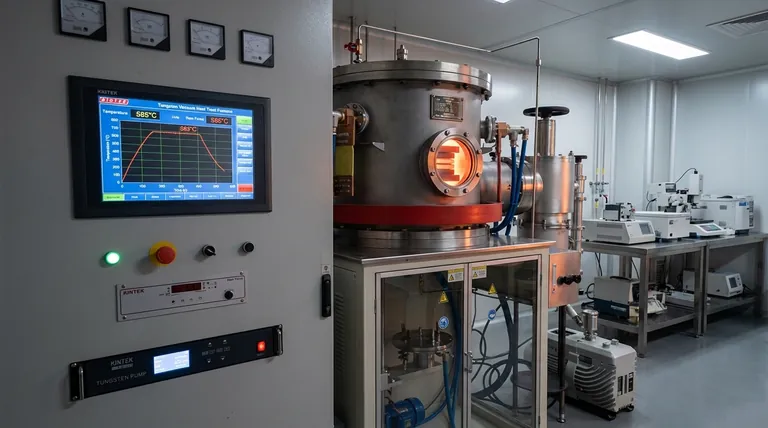

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto all'interno di una pressa a caldo per il vetro metallico? Garantire purezza e densità

- Perché l'interazione dello stampo in grafite è critica per le ceramiche di ZnS? Proteggi la tua purezza ottica nella pressatura a caldo sottovuoto

- Quali applicazioni mediche beneficiano della tecnologia di pressatura a caldo sotto vuoto? Migliorare gli impianti e gli strumenti biocompatibili

- Come vengono classificate le fornaci di sinterizzazione a pressatura a caldo sottovuoto in base alla loro temperatura operativa? Una guida ai range di bassa, media e alta temperatura.

- Perché gli stampi in grafite sono fondamentali per la pressatura a caldo sotto vuoto di Cu/rGO? Migliorare precisione e densificazione

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ

- Quale ruolo svolge un forno di sinterizzazione a pressa calda sotto vuoto nella lavorazione di Ti/Al2O3? Raggiungere il 99% di densità

- Perché i forni a pressa calda sono essenziali nella ricerca e nello sviluppo? Sblocca Innovazioni Materiali Avanzate