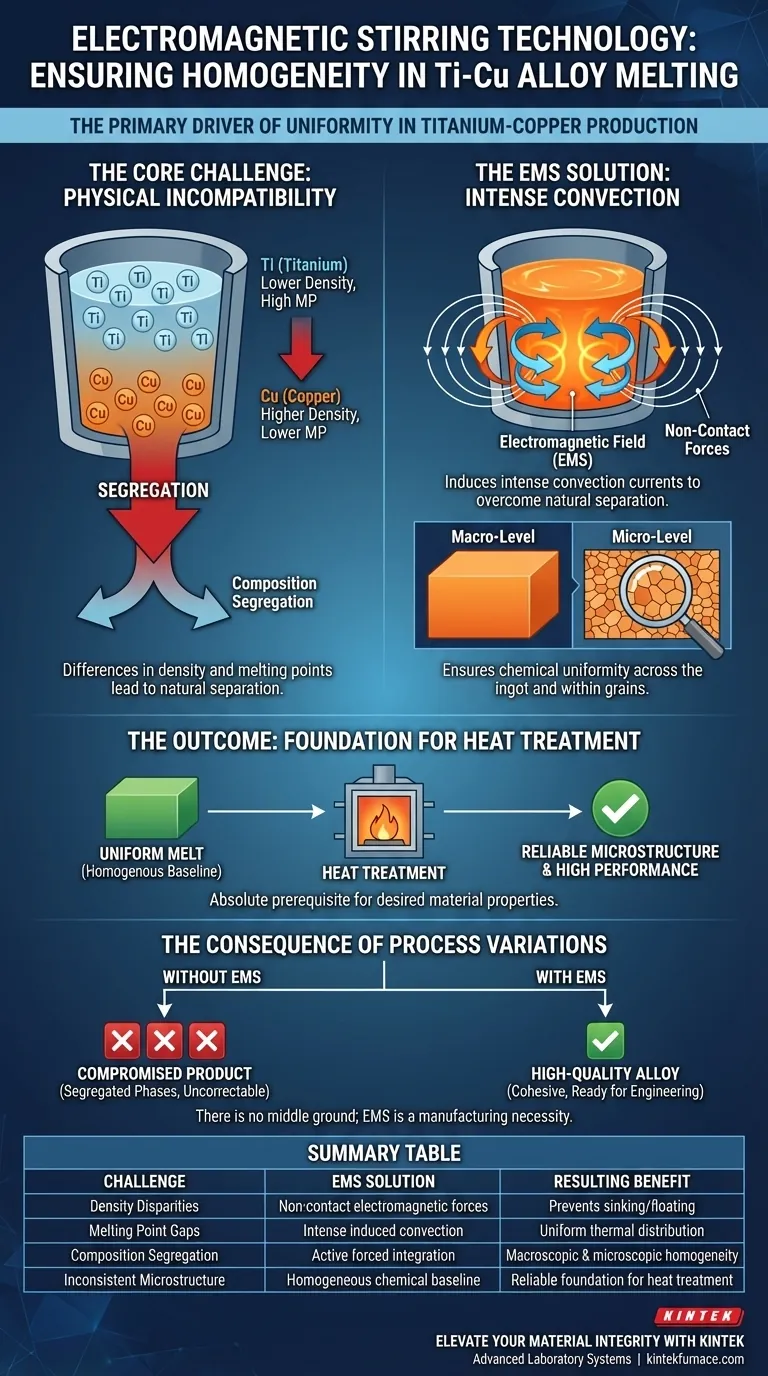

La tecnologia di agitazione elettromagnetica è il principale motore dell'omogeneità nella produzione delle leghe Titanio-Rame (Ti–Cu). Impiega forze senza contatto per generare una convezione intensa all'interno del bagno di fusione, neutralizzando efficacemente la segregazione naturale causata dalle significative differenze di densità e punti di fusione tra i due metalli. Garantendo l'uniformità chimica sia a livello macroscopico che microscopico, questa tecnologia crea le fondamenta essenziali richieste per il successo dei successivi processi di trattamento termico.

Concetto chiave: Senza agitazione elettromagnetica, le disparità fisiche tra titanio e rame portano a una grave segregazione della composizione. La tecnologia impone la convezione necessaria per garantire una struttura chimica uniforme, che è il prerequisito assoluto per ottenere le microstrutture desiderate durante le successive lavorazioni.

La Sfida Principale: Incompatibilità Fisica

Per comprendere la necessità di questa tecnologia, è necessario prima comprendere la difficoltà intrinseca nel combinare questi specifici elementi.

Disparità di Densità e Punto di Fusione

Titanio e rame possiedono caratteristiche fisiche fondamentalmente diverse. Hanno densità e punti di fusione distinti che non si allineano naturalmente durante il processo di fusione.

Il Rischio di Segregazione della Composizione

Lasciate a un processo di fusione passivo, queste differenze fisiche causano la separazione degli elementi. Questo fenomeno, noto come segregazione della composizione, si traduce in una lega in cui i due metalli non sono distribuiti uniformemente.

Come l'Agitazione Elettromagnetica Risolve il Problema

L'agitazione elettromagnetica (EMS) va oltre la fusione passiva per forzare attivamente l'integrazione dei componenti della lega.

Generazione di Forze Senza Contatto

La tecnologia utilizza campi elettromagnetici per applicare forza al metallo fuso senza contatto fisico. Ciò elimina la necessità di agitatori meccanici che potrebbero introdurre contaminanti o guastarsi ad alte temperature.

Induzione di Convezione Intensa

Queste forze senza contatto generano correnti di convezione intensa all'interno del bagno di fusione. Questo movimento forzato mescola fisicamente gli elementi pesanti e leggeri, superando la loro tendenza naturale a separarsi.

Il Risultato: Uniformità e Prontezza al Processo

L'obiettivo finale dell'impiego dell'EMS è preparare il materiale per le fasi finali della produzione.

Ottenimento di Omogeneità Macroscopica e Microscopica

La convezione garantisce che la composizione chimica sia uniforme in tutto l'ingotto (macroscopico) e all'interno della struttura del grano stessa (microscopico). Ciò elimina punti deboli o aree incoerenti all'interno della lega.

Fondamenta per il Trattamento Termico

Una fusione uniforme non è il passo finale; è una base di partenza. Questa uniformità chimica fornisce una base coerente per il successivo trattamento termico. Senza una miscela omogenea, il trattamento termico non può produrre la microstruttura affidabile desiderata.

La Conseguenza delle Variazioni di Processo

Sebbene l'EMS sia uno strumento potente, è importante comprendere la natura binaria della sua applicazione in questo contesto.

Il Compromesso dell'Omissione

Non esiste una "via di mezzo" efficace per la miscelazione delle leghe Ti-Cu. Omettere una convezione intensa si traduce in un prodotto compromesso con fasi segregate che nessun trattamento post-lavorazione o trattamento termico può correggere. L'uso dell'EMS non è semplicemente un miglioramento; è una necessità produttiva per questa specifica combinazione di leghe.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta la produzione o la specifica delle leghe Ti-Cu, comprendere il ruolo del processo di fusione è fondamentale per il controllo qualità.

- Se il tuo obiettivo principale è l'Integrità del Materiale: Assicurati che il processo produttivo utilizzi esplicitamente l'agitazione elettromagnetica per garantire l'eliminazione della segregazione della composizione.

- Se il tuo obiettivo principale è la Lavorazione a Valle: Riconosci che il successo dei tuoi protocolli di trattamento termico dipende interamente dall'uniformità chimica raggiunta durante la fusione iniziale tramite convezione indotta.

L'agitazione elettromagnetica trasforma una miscela fisicamente incompatibile in una lega coesa e ad alte prestazioni, pronta per applicazioni ingegneristiche avanzate.

Tabella Riassuntiva:

| Sfida nella Fusione Ti-Cu | Soluzione EMS | Beneficio Risultante |

|---|---|---|

| Disparità di Densità | Forze elettromagnetiche senza contatto | Previene l'affondamento/galleggiamento degli elementi |

| Differenze di Punto di Fusione | Intensa convezione indotta | Distribuzione termica uniforme |

| Segregazione della Composizione | Integrazione forzata attiva | Omogeneità macroscopica e microscopica |

| Microstruttura Incoerente | Base chimica omogenea | Fondamenta affidabili per il trattamento termico |

Migliora la Tua Integrità Materiale con KINTEK

Non lasciare che la segregazione della composizione comprometta le prestazioni della tua lega. I sistemi di laboratorio avanzati di KINTEK sono progettati per affrontare le sfide materiali più impegnative. Supportati da R&S esperti e produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura, tutti completamente personalizzabili per le tue esigenze uniche di ricerca o produzione.

Sia che tu stia raffinando leghe Ti-Cu o sviluppando ceramiche di prossima generazione, le nostre soluzioni di riscaldamento di precisione garantiscono l'uniformità richiesta dalla tua applicazione. Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati e scopri come possiamo ottimizzare i risultati dei tuoi processi termici.

Guida Visiva

Riferimenti

- Daisy Rabbitt. Antimicrobial Titanium–Copper Alloys: The Role of Microstructure in Arc‐Melted Compositions. DOI: 10.1002/adem.202500347

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il significato dell'analisi del diagramma di Bode per la stabilità del forno elettrico? Ottimizza Controllo e Precisione

- Perché vengono applicati impulsi di riscaldamento specifici quando si monitorano le oscillazioni della superficie dei metalli fusi? Scopri le informazioni sui materiali

- Quale tipo di attrezzatura di laboratorio viene utilizzata per la sintesi ad alta temperatura di g-C3N4? Strumenti chiave per il successo

- Perché la ricottura è considerata un processo fondamentale nella produzione di celle solari a perovskite? Sblocca l'efficienza di picco

- Come controlla un forno di carbonizzazione le proprietà microstrutturali di un framework di carbonio macroporoso (MPCF)?

- A cosa servono i forni di sbavatura catalitica a batch? Velocizza MIM/CIM con la sbavatura a bassa temperatura

- Perché viene aggiunto un eccesso di carbonato di litio per LiScO2:Cr3+? Ottimizza la tua sintesi di fosfori ad alta temperatura

- Qual è la funzione principale di un forno ad aria forzata nella sintesi di SnmCunOx-t? Master Chemical Foaming