Nella produzione di utensili, i forni per trattamenti termici non sono una fase facoltativa; sono il processo critico che trasforma un pezzo di metallo sagomato in uno strumento ad alte prestazioni. Questi forni controllano con precisione la temperatura per rinvenire o ricotturare i materiali, creando la durezza, la tenacità e la resistenza all'usura specifiche richieste per applicazioni impegnative come il taglio, lo stampaggio e la tranciatura. Senza questo processo termico controllato, un utensile sarebbe troppo morbido per mantenere il filo o troppo fragile per resistere allo stress operativo.

Un forno per trattamenti termici altera fondamentalmente la struttura cristallina interna dell'acciaio per utensili. Questa trasformazione controllata è l'unico modo per bilanciare le proprietà contrastanti di durezza (per un filo affilato e duraturo) e tenacità (per resistere a scheggiature e rotture sotto stress).

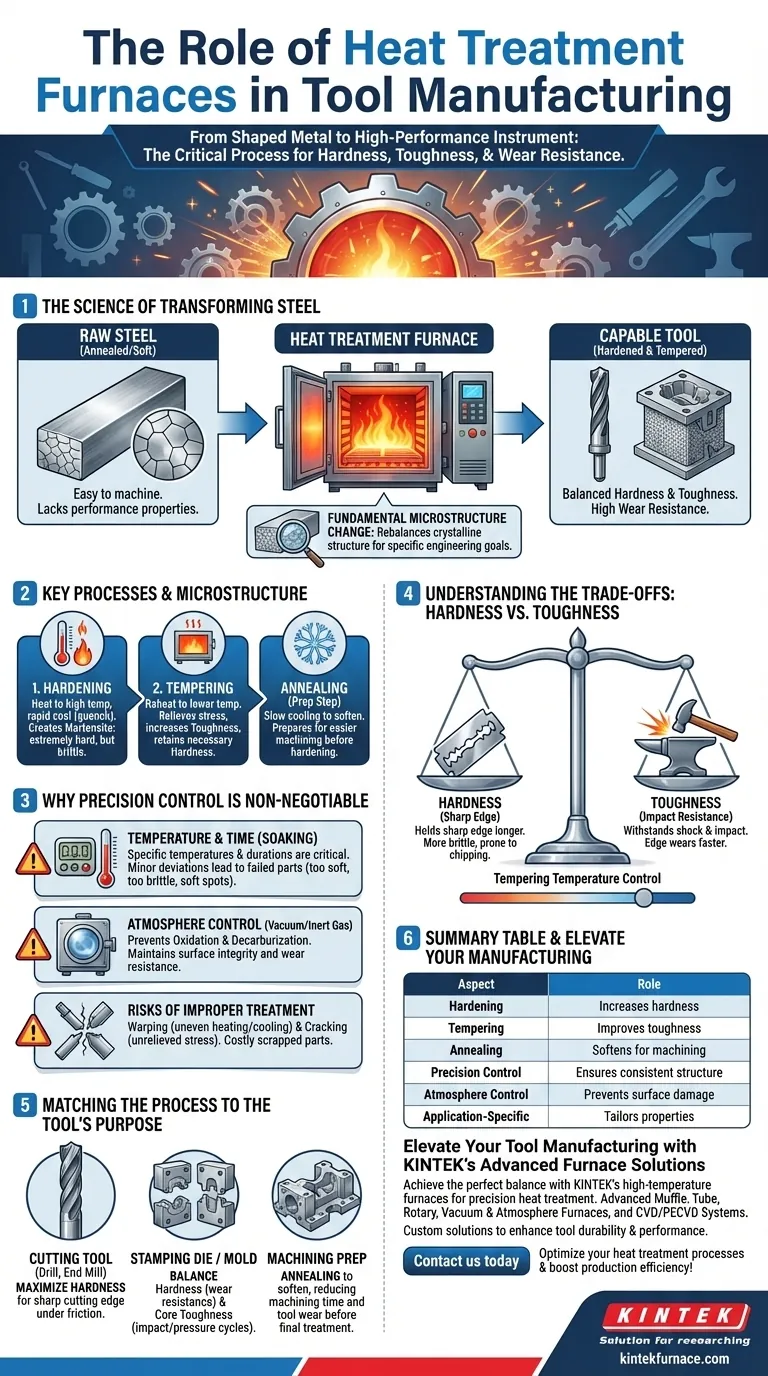

La scienza della trasformazione dell'acciaio

Le prestazioni finali di un utensile sono determinate non solo dalla sua forma, ma dalla sua microstruttura interna. Il trattamento termico è la scienza che manipola questa struttura per raggiungere un obiettivo ingegneristico specifico.

Dall'acciaio grezzo a un utensile performante

L'acciaio per utensili grezzo viene spesso fornito in uno stato ricotto, o ammorbidito. Ciò rende più facile ed economico lavorarlo meccanicamente, tagliarlo e sagomarlo nella sua forma finale. Tuttavia, in questo stato morbido, manca delle proprietà necessarie per funzionare come strumento.

Il ruolo della microstruttura

Le proprietà dell'acciaio – la sua durezza, tenacità e resistenza all'usura – sono dettate dalla sua struttura cristallina interna, nota come sua microstruttura. L'obiettivo del trattamento termico è riorganizzare questa microstruttura in modo preciso e prevedibile.

Processi chiave: indurimento e rinvenimento

Il processo a due fasi più comune prevede l'indurimento e il rinvenimento. Innanzitutto, l'utensile viene riscaldato a una temperatura molto alta e specifica e poi raffreddato rapidamente (tempra). Questo "congela" l'acciaio in uno stato estremamente duro ma anche molto fragile chiamato martensite.

Successivamente, l'utensile viene rinvenuto riscaldandolo a una temperatura più bassa. Questa fase cruciale allevia le sollecitazioni interne e riduce la fragilità, aumentando la tenacità dell'utensile pur mantenendo la durezza necessaria.

Ricottura: preparazione alla lavorazione meccanica

La ricottura è un processo separato utilizzato per ottenere l'effetto opposto. Riscaldando l'acciaio e poi raffreddandolo molto lentamente, il materiale diventa morbido e duttile. Ciò viene spesso fatto prima della lavorazione meccanica per facilitare il processo di sagomatura, dopodiché il pezzo finito verrà sottoposto a indurimento e rinvenimento.

Perché il controllo di precisione è inderogabile

Il successo del trattamento termico dipende dalla capacità del forno di eseguire una "ricetta termica" con assoluta precisione. Lievi deviazioni possono portare a un pezzo completamente fallato.

L'impatto della temperatura

Le temperature target per l'indurimento e il rinvenimento sono estremamente specifiche per la lega di acciaio utilizzata. Una deviazione di anche pochi gradi può causare un utensile troppo morbido, troppo fragile o con punti molli interni, rendendolo inutilizzabile.

L'importanza del tempo (mantenimento in temperatura)

L'utensile deve essere mantenuto alla temperatura target per una durata specifica, un processo noto come mantenimento in temperatura (soaking). Ciò assicura che il calore penetri uniformemente attraverso l'intero volume dell'utensile e che la desiderata modifica microstrutturale sia completa.

L'atmosfera all'interno del forno

Per gli utensili ad alte prestazioni, anche l'atmosfera all'interno del forno è fondamentale. L'utilizzo di un'atmosfera di vuoto o di gas inerte previene l'ossidazione e la decarburazione superficiale – una perdita di carbonio dalla superficie dell'acciaio – che degraderebbe le prestazioni e la resistenza all'usura dell'utensile.

Comprendere i compromessi

Il trattamento termico non consiste nel massimizzare una singola proprietà; si tratta di ottenere il bilanciamento ottimale per un'applicazione specifica. Comprendere questi compromessi è fondamentale per comprendere la progettazione degli utensili.

Durezza contro tenacità

Questo è il compromesso centrale nella produzione di utensili. Un utensile più duro mantiene un filo affilato più a lungo, ma è più fragile e soggetto a scheggiature sotto shock. Un utensile più tenace può sopportare l'impatto, ma il suo filo potrebbe usurarsi più rapidamente. La temperatura di rinvenimento controlla direttamente questo equilibrio.

Il rischio di un trattamento improprio

Un ciclo di trattamento termico eseguito male è costoso. I guasti più comuni sono la deformazione dovuta a riscaldamento o raffreddamento non uniformi e la rottura dovuta a sollecitazioni interne non alleviate. Ciò può far scartare un pezzo che ha già subito lavorazioni meccaniche costose e lunghe.

Costo e produttività

Il trattamento termico è un processo ad alta intensità energetica e spesso lungo. I forni rappresentano un investimento di capitale significativo e il loro tempo di ciclo operativo può rappresentare un collo di bottiglia nel flusso di lavoro di produzione complessivo. Tuttavia, questo costo è essenziale per creare un utensile che funzioni in modo affidabile.

Abbinare il processo allo scopo dell'utensile

Il corretto protocollo di trattamento termico è determinato interamente dalla funzione prevista dell'utensile.

- Se la vostra attenzione principale è un utensile da taglio (ad esempio, una punta da trapano o una fresa): il trattamento termico deve massimizzare la durezza per mantenere un filo di taglio affilato sotto attrito e alte temperature, anche a costo di una certa tenacità.

- Se la vostra attenzione principale è una matrice o uno stampo per stampaggio: il trattamento deve bilanciare un'elevata durezza superficiale per la resistenza all'usura con una significativa tenacità del nucleo per resistere a milioni di cicli di impatto e pressione senza rompersi.

- Se la vostra attenzione principale è preparare l'acciaio per una lavorazione meccanica complessa: il processo chiave è la ricottura, che ammorbidisce il materiale per ridurre i tempi di lavorazione, l'usura degli utensili e il costo complessivo di fabbricazione prima del ciclo di indurimento finale.

In definitiva, la padronanza del processo di trattamento termico è ciò che separa un semplice oggetto metallico da un utensile industriale durevole e di alta precisione.

Tabella riassuntiva:

| Aspetto | Ruolo nella produzione di utensili |

|---|---|

| Indurimento | Aumenta la durezza tramite riscaldamento e raffreddamento rapido per formare la martensite. |

| Rinvenimento | Riduce la fragilità, migliora la tenacità dopo l'indurimento. |

| Ricottura | Ammorbidisce l'acciaio per facilitare la lavorazione meccanica prima del trattamento finale. |

| Controllo di precisione | Garantisce temperatura e tempo esatti per una microstruttura coerente. |

| Controllo dell'atmosfera | Previene ossidazione e decarburazione in ambienti a vuoto o a gas inerte. |

| Specifico per l'applicazione | Regola il bilanciamento durezza/tenacità per utensili da taglio, stampaggio o tranciatura. |

Porta al livello successivo la tua produzione di utensili con le soluzioni avanzate per forni di KINTEK

Hai difficoltà a raggiungere il perfetto equilibrio tra durezza e tenacità nei tuoi utensili? KINTEK è specializzata in forni ad alta temperatura progettati per trattamenti termici di precisione. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotativi, forni a vuoto e a gas inerte e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le vostre esigenze sperimentali uniche, migliorando la durata e le prestazioni degli utensili.

Contattaci oggi per discutere come i nostri sistemi di forni personalizzati possono ottimizzare i tuoi processi di trattamento termico e aumentare la tua efficienza produttiva!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali considerazioni di design sono importanti per le camere a vuoto personalizzate? Ottimizzazione per prestazioni, costi ed esigenze applicative

- Come fa un forno da laboratorio ad alta precisione a garantire le prestazioni di piastre catalitiche di perovskite di alogenuri su larga scala?

- Come fa una valvola a spillo a controllare la qualità della superficie del foglio d'argento per la crescita del grafene? Prevenire i difetti con il controllo della pressione.

- Perché il foglio di niobio viene avvolto attorno alle flange della cavità di niobio? Proteggi le tue guarnizioni UHV durante il trattamento termico

- Come un forno a essiccazione a convezione supporta la preparazione di vetro bioattivo mesoporoso drogato con rubidio? Sintesi ottimizzata

- Qual è la funzione di un forno di essiccazione nell'attivazione chimica del biochar con acido fosforico? Ottimizzare la qualità del biochar

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio

- Qual è lo scopo del trattamento delle polveri di ACC in un essiccatore? Garantire una caratterizzazione precisa dei materiali e l'integrità dei dati