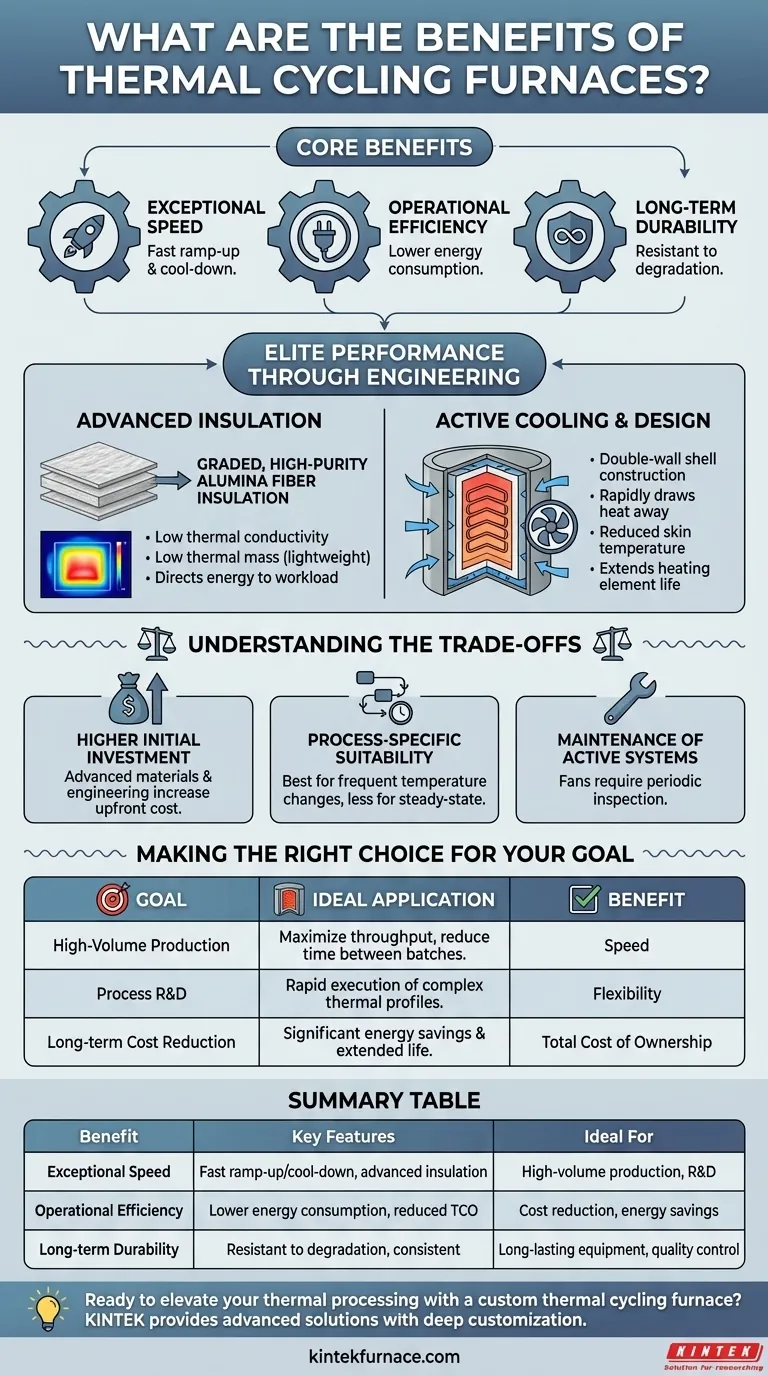

Alla loro base, i forni a cicli termici offrono tre vantaggi principali: velocità eccezionale, efficienza operativa e durata a lungo termine. Essi raggiungono questo obiettivo combinando un isolamento avanzato e leggero con sofisticati sistemi di raffreddamento, consentendo tempi di salita e discesa straordinariamente rapidi rispetto ai progetti di forni tradizionali.

Il vantaggio chiave di un forno a cicli termici non è solo la sua velocità. È l'integrazione di una lavorazione rapida con un minore consumo energetico e una maggiore longevità delle apparecchiature, creando un impatto significativo sia sulla produttività che sul costo totale di proprietà.

Come i forni a cicli termici raggiungono prestazioni d'élite

I vantaggi unici di questi forni derivano direttamente dalla loro ingegneria specializzata e dalla scelta dei materiali. Ogni componente è progettato per minimizzare l'inerzia termica e massimizzare il controllo.

Il ruolo centrale dell'isolamento avanzato

Le prestazioni di un forno a cicli termici iniziano con il suo pacchetto di isolamento. Questi forni utilizzano un isolamento in fibra di allumina di elevata purezza, a gradiente.

Questo materiale è scelto per due proprietà critiche: bassa conduttività termica e bassa massa termica (peso leggero). La bassa conduttività impedisce la fuoriuscita di calore, mentre la bassa massa significa che pochissima energia viene sprecata per riscaldare le pareti del forno stesso. Il risultato è che quasi tutta l'energia è diretta al carico di lavoro, consentendo rapidi cambiamenti di temperatura.

Progettati per durabilità e consistenza

L'isolamento in fibra di allumina è anche altamente resistente al surriscaldamento localizzato e alla degradazione nel tempo. Questo assicura che il forno fornisca profili di riscaldamento coerenti e uniformi ciclo dopo ciclo, il che è fondamentale per la ripetibilità del processo e il controllo qualità.

Raffreddamento attivo e design strutturale

Il riscaldamento rapido è solo metà dell'equazione. Per ottenere cicli veloci, un forno deve anche raffreddarsi rapidamente. Questi forni presentano una struttura a doppia parete che consente il raffreddamento attivo tramite ventola.

Questo design forza l'aria tra le pareti interna ed esterna, allontanando rapidamente il calore dalla camera del forno. Ciò non solo consente un raffreddamento rapido, ma mantiene anche il guscio esterno a una temperatura superficiale ridotta, migliorando la sicurezza dell'operatore e prolungando la vita degli elementi riscaldanti interni prevenendo il surriscaldamento.

Comprendere i compromessi

Sebbene siano altamente efficaci, i forni a cicli termici sono uno strumento specializzato. Comprendere le loro limitazioni è fondamentale per prendere una decisione informata.

Investimento iniziale più elevato

I materiali e l'ingegneria avanzati, come l'isolamento in fibra ad alta purezza e la costruzione a doppia parete, comportano spesso un prezzo d'acquisto iniziale più elevato rispetto ai forni standard a parete singola in mattoni o fibra.

Idoneità specifica per il processo

Il vantaggio principale è la velocità. Se il vostro processo comporta tempi di mantenimento a temperatura costante molto lunghi con cicli infrequenti, i vantaggi del ciclatore rapido potrebbero essere meno significativi. Questi forni offrono il massimo valore nelle applicazioni che richiedono frequenti cambiamenti di temperatura.

Manutenzione dei sistemi attivi

L'inclusione di ventole di raffreddamento introduce un sistema meccanico attivo. Come ogni componente di questo tipo, queste ventole richiedono ispezioni e manutenzioni periodiche per garantire un funzionamento affidabile, aggiungendo un passaggio non presente nei forni più semplici e raffreddati passivamente.

Fare la scelta giusta per il tuo obiettivo

La selezione di un forno richiede l'allineamento delle sue capacità con il tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è la produzione ad alto volume: Un forno a cicli termici è l'ideale per massimizzare la produttività riducendo drasticamente il tempo tra i lotti.

- Se il tuo obiettivo principale è la ricerca e sviluppo di processi: La capacità di eseguire rapidamente profili termici complessi e multistadio rende questi forni eccezionalmente flessibili per i test e la scienza dei materiali.

- Se il tuo obiettivo principale è la riduzione dei costi a lungo termine: Il significativo risparmio energetico per ciclo e la maggiore durata dei componenti possono offrire un costo totale di proprietà inferiore che giustifica l'investimento iniziale.

In definitiva, scegliere un forno a cicli termici è una decisione strategica per migliorare la velocità, l'efficienza e il controllo delle tue operazioni di processo termico.

Tabella riassuntiva:

| Beneficio | Caratteristiche chiave | Ideale per |

|---|---|---|

| Velocità eccezionale | Tempi rapidi di salita e discesa, isolamento avanzato | Produzione ad alto volume, R&S |

| Efficienza operativa | Minore consumo energetico, riduzione del costo totale di proprietà | Riduzione dei costi, risparmio energetico |

| Durata a lungo termine | Resistente alla degradazione, prestazioni costanti | Attrezzature di lunga durata, controllo qualità |

Pronto ad elevare la tua lavorazione termica con un forno a cicli termici personalizzato?

Presso KINTEK, sfruttiamo eccezionali attività di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come le nostre soluzioni su misura possono aumentare la tua velocità, efficienza e durata — ottimizziamo le tue operazioni insieme!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni