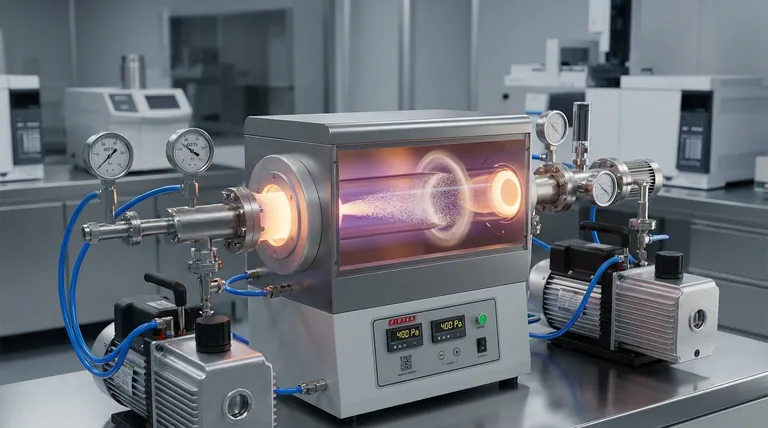

Il sistema di controllo della pressione del vuoto è il meccanismo di governo che assicura che il reattore a Deposizione Chimica da Vapore (CVD) operi in un preciso ambiente a bassa pressione, tipicamente intorno ai 400 Pa. Questo controllo non serve solo a rimuovere l'aria; è la leva principale per determinare se il materiale di rivestimento aderisce effettivamente alla polvere bersaglio o viene sprecato sotto forma di polvere.

Il sistema a vuoto altera fondamentalmente il comportamento delle molecole precursori aumentando il loro cammino libero medio. Ciò sopprime la formazione di sottoprodotti di scarto nel gas (nucleazione omogenea) e costringe il materiale a crescere densamente sulla superficie della polvere (nucleazione eterogenea).

La Fisica della Deposizione a Bassa Pressione

Estensione del Cammino Libero Medio

In un ambiente atmosferico standard, le molecole di gas sono affollate e collidono costantemente. Riducendo la pressione a circa 400 Pa, il sistema a vuoto aumenta significativamente il cammino libero medio delle molecole precursori.

Miglioramento del Trasporto Molecolare

Questa maggiore distanza tra le collisioni consente alle molecole precursori di viaggiare più liberamente. Invece di reagire prematuramente con altre molecole di gas, possono raggiungere efficientemente la superficie del substrato.

Indirizzare il Processo di Nucleazione

Soppressione della Nucleazione Omogenea

Senza un controllo preciso del vuoto, le molecole precursori sono soggette alla nucleazione omogenea. Ciò si verifica quando le molecole reagiscono tra loro in fase gassosa anziché sulla superficie bersaglio.

Prevenzione della Formazione di Sottoprodotti

Quando si verifica la nucleazione omogenea, il risultato è polvere di sottoprodotto fluttuante liberamente - essenzialmente "polvere" - piuttosto che un rivestimento. L'ambiente a vuoto minimizza queste collisioni in fase gassosa, prevenendo lo spreco di costosi materiali precursori.

Promozione della Nucleazione Eterogenea

L'obiettivo primario del sistema di controllo della pressione è facilitare la nucleazione eterogenea. Ciò garantisce che la reazione chimica avvenga specificamente sulla superficie del modello di carbonato di calcio (la polvere).

Garantire la Densità del Rivestimento

Forzando la reazione ad avvenire sulla superficie, il sistema incoraggia la silice a crescere preferenzialmente sulla polvere. Ciò si traduce in un guscio denso e uniforme piuttosto che in una struttura sciolta o porosa.

Comprendere i Compromessi

Il Rischio di Instabilità della Pressione

Se la pressione del vuoto sale significativamente al di sopra dell'intervallo ottimale di 400 Pa, il cammino libero medio diminuisce. Ciò sposta l'equilibrio verso le reazioni in fase gassosa, portando a un processo "polveroso" in cui il rivestimento non aderisce alla polvere.

Bilanciamento della Velocità di Reazione e della Qualità

Mentre pressioni più basse migliorano la qualità del rivestimento, devono essere mantenute con precisione. Deviazioni estreme possono alterare la meccanica di trasporto della fase gassosa, influenzando potenzialmente la velocità di deposizione o l'integrità strutturale del rivestimento.

Ottimizzare i Risultati del Tuo Processo

Se il tuo obiettivo principale è l'Efficienza dei Materiali:

- Dai priorità alla stabilità del vuoto per minimizzare la nucleazione omogenea, che riduce direttamente la creazione di sottoprodotti fluttuanti sprecati.

Se il tuo obiettivo principale è la Qualità del Rivestimento:

- Assicurati che la pressione rimanga bassa (~400 Pa) per massimizzare il cammino libero medio, garantendo uno strato di silice denso e continuo sulla superficie della polvere.

Se il tuo obiettivo principale è la Coerenza del Processo:

- Monitora rigorosamente le tendenze di pressione, poiché le fluttuazioni determinano se la reazione avviene nello spazio vuoto del reattore o sul prodotto effettivo.

Il controllo definitivo sulla pressione del vuoto è la differenza tra generare scarti industriali e ingegnerizzare una polvere rivestita ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto sul Processo CVD | Beneficio per le Polveri Rivestite |

|---|---|---|

| Pressione (~400 Pa) | Aumenta il Cammino Libero Medio | Migliora il trasporto molecolare al substrato |

| Nucleazione Eterogenea | Promuove la crescita specifica della superficie | Garantisce gusci densi, uniformi e aderenti |

| Soppressione della Nucleazione Omogenea | Previene reazioni in fase gassosa | Elimina "polvere" e sprechi di sottoprodotti |

| Stabilità del Vuoto | Mantiene un ambiente di deposizione costante | Garantisce ripetibilità e qualità del processo |

Eleva la Tua Ingegneria dei Materiali con KINTEK

Il controllo preciso del vuoto è il confine tra rivestimenti ad alte prestazioni e scarti industriali. Supportata da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce sistemi CVD avanzati, forni Muffle, a Tubo, Rotativi e a Vuoto progettati per fornire gli ambienti di pressione esatti che la tua ricerca richiede. Sia che tu stia rivestendo polveri sensibili o sviluppando substrati di nuova generazione, le nostre soluzioni personalizzabili ad alta temperatura garantiscono la massima efficienza dei materiali e densità di rivestimento.

Pronto a ottimizzare il tuo processo CVD? Contatta KINTEK oggi stesso per discutere le tue esigenze uniche.

Riferimenti

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Perché la mica è preferita come substrato per la crescita CVD di nanosheet di Mn3O4? Vantaggi strutturali chiave

- Qual è il ruolo della camera di pirolisi nel processo CVD? Essenziale per l'attivazione del precursore nella deposizione di Parylene

- Quali sono le differenze nella qualità del film tra PVD e CVD? Scopri il metodo migliore per la tua applicazione

- Come funziona la deposizione chimica da vapore (CVD)? Padroneggiare la fabbricazione di film sottili per materiali superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quando la CVD è la scelta preferita? Ottenere film sottili superiori per applicazioni complesse

- Cos'è la deposizione chimica da fase vapore (CVD) e quali industrie ne traggono beneficio? Sblocca l'ingegneria dei materiali a livello atomico