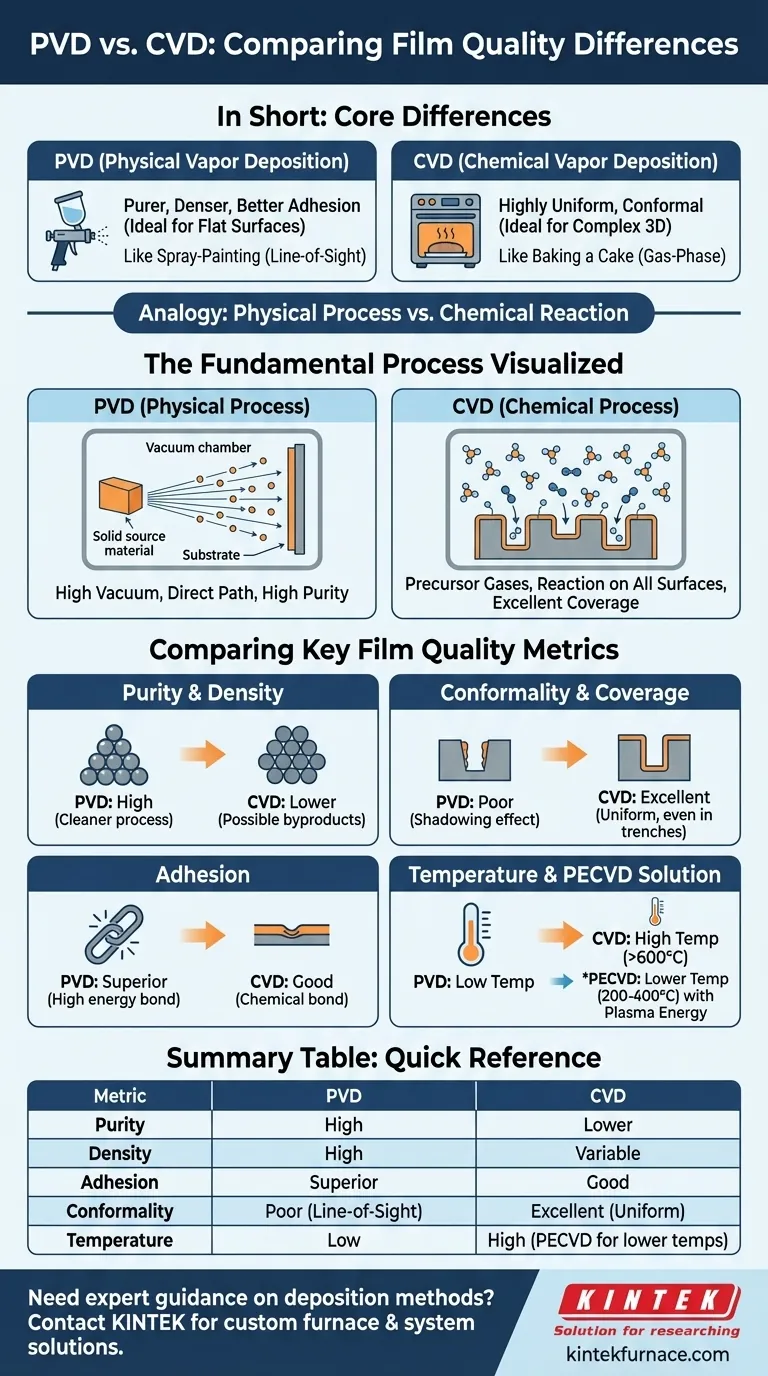

In sintesi, la PVD produce tipicamente film più puri e densi con una migliore adesione, mentre la CVD eccelle nel creare rivestimenti altamente uniformi (conformi) su superfici complesse e non piane. Nessun metodo è universalmente superiore; la qualità "migliore" dipende interamente dai requisiti specifici della tua applicazione, principalmente la geometria del pezzo e le proprietà del film desiderate.

La differenza fondamentale risiede nel processo stesso: la PVD è un processo fisico "linea di vista" simile alla pittura a spruzzo, che si traduce in elevata purezza. La CVD è un processo chimico in fase gassosa simile alla cottura di una torta, che si traduce in un'eccellente copertura ovunque. Comprendere questa distinzione è la chiave per scegliere il metodo giusto.

Il Processo Fondamentale: Fisico contro Chimico

Le differenze nella qualità del film non sono arbitrarie; sono una conseguenza diretta del modo in cui ciascun metodo di deposizione funziona a livello molecolare.

PVD: Un Processo Fisico "Linea di Vista"

La deposizione fisica da fase vapore (PVD) opera in alto vuoto. Un materiale sorgente solido viene vaporizzato (ad esempio, tramite sputtering o evaporazione), e questi atomi o molecole viaggiano in linea retta per condensarsi sul substrato.

Questo processo fisico e non reattivo è il motivo per cui la PVD eccelle nella creazione di film eccezionalmente puri. Ci sono pochissime altre molecole di gas nella camera che possono rimanere intrappolate nel film in crescita.

CVD: Una Reazione Chimica in Fase Gassosa

La deposizione chimica da fase vapore (CVD) prevede l'introduzione di gas precursori in una camera di reazione. Questi gas reagiscono sulla superficie calda del substrato, formando il film solido desiderato e sottoprodotti volatili che vengono poi pompati via.

Poiché si basa su un gas che riempie l'intera camera, la CVD può rivestire tutte le superfici di un pezzo complesso con uno spessore altamente uniforme.

Confronto delle Metriche Chiave della Qualità del Film

Ogni processo crea film con un profilo distinto di punti di forza e di debolezza.

Purezza e Densità

La PVD generalmente produce film più puri e densi. L'ambiente ad alto vuoto minimizza la possibilità che contaminanti o gas di sottoprodotto vengano incorporati nel film, portando a una maggiore purezza del materiale.

I film CVD possono avere una purezza inferiore perché i prodotti chimici precursori potrebbero non reagire completamente, o i sottoprodotti chimici possono rimanere intrappolati nella struttura del film.

Conformità e Copertura

La CVD è leader indiscussa nella conformità. I gas precursori possono diffondere e reagire all'interno di caratteristiche complesse, trincee e superfici interne, creando un film di spessore uniforme ovunque.

La PVD è un processo linea di vista e ha difficoltà con geometrie complesse. Le superfici non direttamente rivolte verso il materiale sorgente riceveranno poco o nessun rivestimento, creando un effetto di "ombreggiatura".

Adesione

La PVD spesso offre un'adesione superiore. Gli atomi che si depositano in molti processi PVD (come lo sputtering) arrivano al substrato con elevata energia cinetica, il che li aiuta a formare un legame forte e misto con la superficie.

Sebbene l'adesione della CVD sia generalmente buona, si basa sul legame chimico formato sulla superficie, che a volte può essere meno robusto dell'impiantazione energetica della PVD.

Comprendere i Compromessi

La scelta raramente riguarda una singola metrica di qualità, ma piuttosto un equilibrio tra i vincoli di processo e i risultati desiderati.

Il Dilemma della Temperatura

La CVD tradizionale richiede temperature molto elevate (spesso >600°C) per guidare le reazioni chimiche necessarie. Ciò può indurre stress termico, causare disadattamento reticolare e danneggiare substrati sensibili alla temperatura come polimeri o alcuni componenti elettronici.

I processi PVD funzionano tipicamente a temperature molto più basse, rendendoli adatti a una gamma più ampia di materiali substrato.

La Soluzione: CVD Potenziata al Plasma (PECVD)

Per superare i limiti di temperatura della CVD, è stata sviluppata la CVD potenziata al plasma (PECVD). Utilizza un campo elettrico per creare plasma, un gas ionizzato.

Questo plasma fornisce l'energia per guidare le reazioni chimiche a temperature molto più basse (tipicamente 200-400°C). La PECVD produce film con buona conformità e meno porosità, riducendo al contempo lo stress termico, rendendola ideale per l'elettronica e le applicazioni sensibili al calore.

Complessità del Processo e Sicurezza

La PVD è un processo fisico concettualmente più semplice con meno pericoli chimici. Le sue variabili principali sono la velocità di deposizione, il tempo e la temperatura del substrato.

La CVD è un processo chimico più complesso che richiede un controllo preciso dei flussi di gas, delle concentrazioni, della pressione della camera e della temperatura. Spesso comporta precursori chimici volatili e talvolta pericolosi.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona la tecnologia i cui punti di forza si allineano con i tuoi requisiti non negoziabili.

- Se la tua priorità principale è la massima purezza su una superficie relativamente piana: La PVD è la scelta superiore per i suoi film puliti, densi e altamente aderenti, ideali per ottica ed elettronica.

- Se la tua priorità principale è il rivestimento uniforme su un pezzo 3D complesso: L'eccezionale conformità della CVD è necessaria per garantire una copertura completa e uniforme su tutte le superfici.

- Se la tua priorità principale è il rivestimento conforme su un substrato sensibile alla temperatura: La PECVD è la soluzione ottimale, che combina i vantaggi di copertura della CVD con il vantaggio delle basse temperature della PVD.

In definitiva, la scelta tra queste potenti tecnologie inizia con una chiara comprensione delle esigenze geometriche e materiali uniche della tua applicazione.

Tabella Riassuntiva:

| Metrica | PVD | CVD |

|---|---|---|

| Purezza | Alta | Inferiore |

| Densità | Alta | Variabile |

| Adesione | Superiore | Buona |

| Conformità | Scarsa (linea di vista) | Eccellente (copertura uniforme) |

| Temperatura | Bassa | Alta (PECVD per temperature più basse) |

Hai bisogno di una guida esperta sulla scelta del metodo di deposizione giusto per il tuo laboratorio? Presso KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di profonda personalizzazione assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Quali vantaggi offrono gli utensili diamantati MPCVD nelle applicazioni industriali? Massimizzare la durata e l'efficienza

- Come funziona il processo MPCVD per depositare il diamante? Una guida alla sintesi ad alta purezza

- Come si confronta il grado di ionizzazione in MPCVD rispetto ad altri metodi? Scopri qualità del film superiore e velocità

- Cos'è la deposizione chimica da fase vapore al plasma a microonde (MPCVD)? Sblocca la sintesi di diamanti ultrapuri