Nel suo nucleo, la deposizione chimica da vapore (CVD) è un processo di fabbricazione di materiali che costruisce un film sottile solido e di elevata purezza su una superficie a partire da un gas. A differenza della semplice spruzzatura di un rivestimento, la CVD prevede l'introduzione di gas precursori reattivi in una camera controllata dove subiscono una reazione chimica su un oggetto riscaldato (il substrato), depositando un nuovo strato solido molecola dopo molecola.

La distinzione fondamentale della CVD è che non sposta semplicemente un materiale da una fonte a un bersaglio. Invece, utilizza ingredienti chimici gassosi per sintetizzare un materiale solido completamente nuovo direttamente sulla superficie del substrato, ottenendo un rivestimento eccezionalmente puro e uniforme.

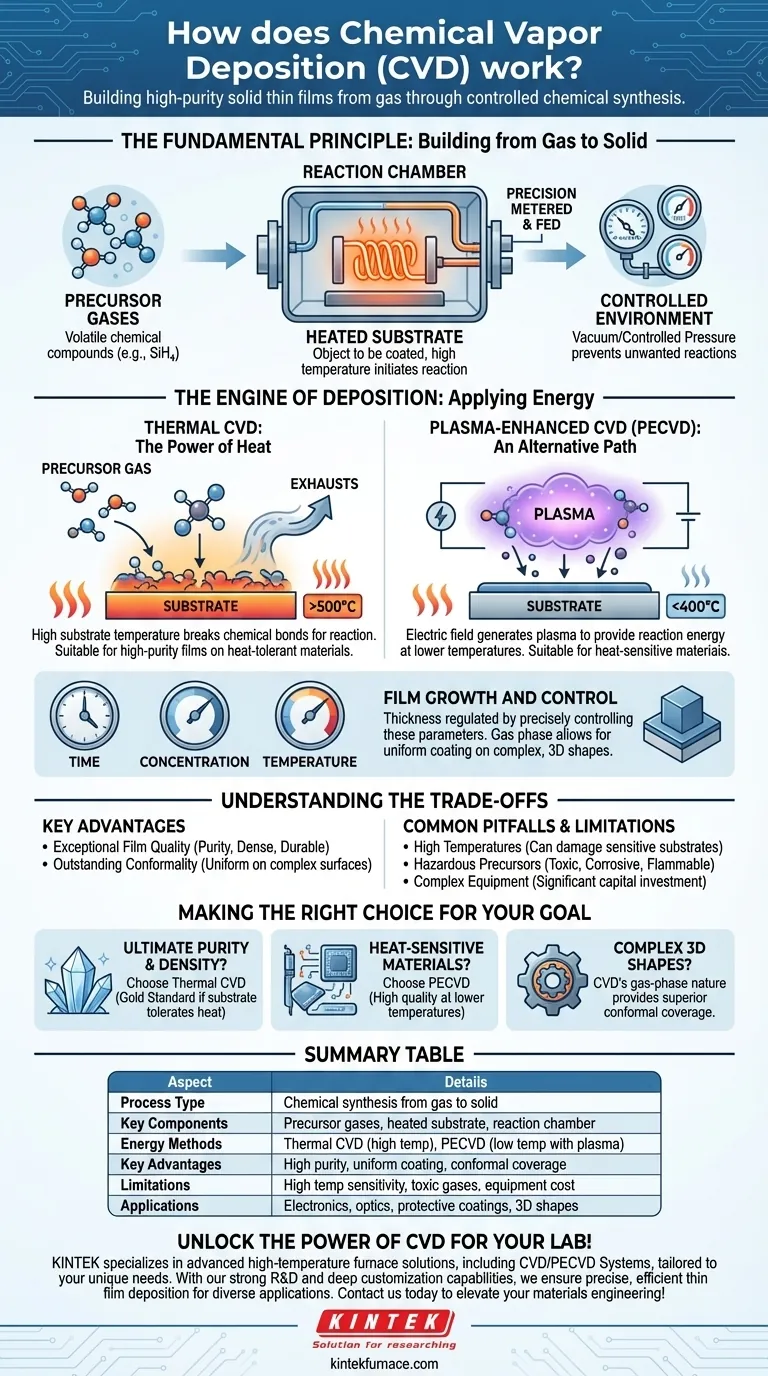

Il principio fondamentale: costruire dal gas al solido

La deposizione chimica da vapore è fondamentalmente un processo di sintesi chimica controllata. Viene utilizzata quando l'obiettivo è creare un film con altissima qualità, purezza e uniformità su una superficie.

Il ruolo dei precursori

Il processo inizia con i gas precursori. Questi sono composti chimici volatili che contengono gli atomi che si desidera depositare. Ad esempio, per creare un film di silicio, si potrebbe utilizzare un precursore come il gas silano ($\text{SiH}_4$).

Questi gas vengono dosati con precisione e immessi in una camera di reazione sigillata.

Il substrato come fondamento

All'interno della camera si trova il substrato, ovvero l'oggetto o il materiale da rivestire. Il substrato viene riscaldato a una temperatura specifica ed elevata, fondamentale per innescare la reazione chimica.

La camera di reazione: un ambiente controllato

L'intero processo avviene in una camera di reazione, spesso sotto vuoto o a pressione controllata. Questo controllo è essenziale per prevenire reazioni chimiche indesiderate con l'aria e per gestire il comportamento dei gas precursori.

Il motore della deposizione: l'applicazione di energia

Affinché i gas precursori si trasformino in un film solido, necessitano di un apporto di energia per rompere i loro legami chimici e reagire. Il metodo con cui viene fornita questa energia definisce il tipo di processo CVD.

CVD termica: la potenza del calore

Nel metodo più comune, la CVD termica, il substrato viene riscaldato a centinaia o addirittura migliaia di gradi Celsius. Quando i gas precursori entrano in contatto con questa superficie calda, l'energia termica li costringe a decomporsi o a reagire.

Gli atomi o le molecole solide risultanti si legano quindi al substrato, costruendo il film sottile. Qualsiasi sottoprodotto gassoso della reazione viene espulso dalla camera.

CVD potenziata al plasma (PECVD): un percorso alternativo

A volte, le alte temperature della CVD termica possono danneggiare il substrato. La CVD potenziata al plasma (PECVD) è una soluzione che consente la deposizione a temperature molto più basse.

Invece di fare affidamento esclusivamente sul calore, la PECVD utilizza un campo elettrico per generare un plasma, uno stato di gas altamente energetico. Questo plasma fornisce l'energia necessaria per scindere le molecole precursore, consentendo alla reazione di deposizione di avvenire senza calore estremo.

Crescita e controllo del film

Lo spessore del film depositato è regolato con precisione controllando il tempo di deposizione, la concentrazione dei gas precursori e la temperatura. Poiché i precursori sono in fase gassosa, possono raggiungere e rivestire tutte le superfici esposte, anche su forme complesse e tridimensionali, con eccezionale uniformità.

Comprendere i compromessi

Nessun singolo processo è perfetto per ogni applicazione. La CVD viene scelta per i suoi vantaggi ma presenta anche limitazioni intrinseche.

Vantaggi chiave della CVD

Il vantaggio principale della CVD è l'eccezionale qualità del film. Produce rivestimenti altamente puri, densi e durevoli.

La sua natura di fase gassosa fornisce anche un'eccellente conformità, il che significa che può rivestire uniformemente superfici intricate e complesse, a differenza dei metodi a linea di vista come lo sputtering.

Trappole e limitazioni comuni

Le alte temperature richieste da molti processi CVD termici possono danneggiare i substrati sensibili, come plastiche o alcuni componenti elettronici.

Inoltre, i gas precursori utilizzati possono essere altamente tossici, corrosivi o infiammabili, richiedendo protocolli di sicurezza e manipolazione sofisticati. L'attrezzatura in sé è complessa e può rappresentare un investimento di capitale significativo.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dalle proprietà del materiale di cui hai bisogno e dai vincoli del tuo substrato.

- Se la tua attenzione principale è la massima purezza e densità del film: La CVD termica è spesso il gold standard, a condizione che il tuo substrato possa tollerare le elevate temperature di processo.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: La CVD potenziata al plasma (PECVD) è la scelta superiore, poiché consente una deposizione di alta qualità a temperature significativamente più basse.

- Se la tua attenzione principale è la copertura uniforme su forme 3D complesse: La natura di fase gassosa della CVD fornisce una copertura conforme eccezionale difficile da ottenere con altri metodi.

Comprendendo i suoi principi, puoi sfruttare la deposizione chimica da vapore per progettare materiali con precisione e prestazioni senza pari.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di processo | Sintesi chimica da gas a solido |

| Componenti chiave | Gas precursori, substrato riscaldato, camera di reazione |

| Metodi energetici | CVD termica (alta temperatura), PECVD (bassa temperatura con plasma) |

| Vantaggi chiave | Alta purezza, rivestimento uniforme, copertura conforme |

| Limitazioni | Sensibilità alle alte temperature, gas tossici, costo delle apparecchiature |

| Applicazioni | Elettronica, ottica, rivestimenti protettivi, forme 3D |

Sblocca la potenza della CVD per il tuo laboratorio! KINTEK è specializzata in soluzioni di forni avanzati ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati in base alle tue esigenze specifiche. Grazie alle nostre solide capacità di R&S e di personalizzazione approfondita, garantiamo una deposizione di film sottili precisa ed efficiente per diverse applicazioni. Contattaci oggi per discutere come la nostra esperienza può elevare la tua ingegneria dei materiali e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Qual è la differenza tra PVD e PECVD? Scegli la giusta tecnologia di rivestimento a film sottile

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato