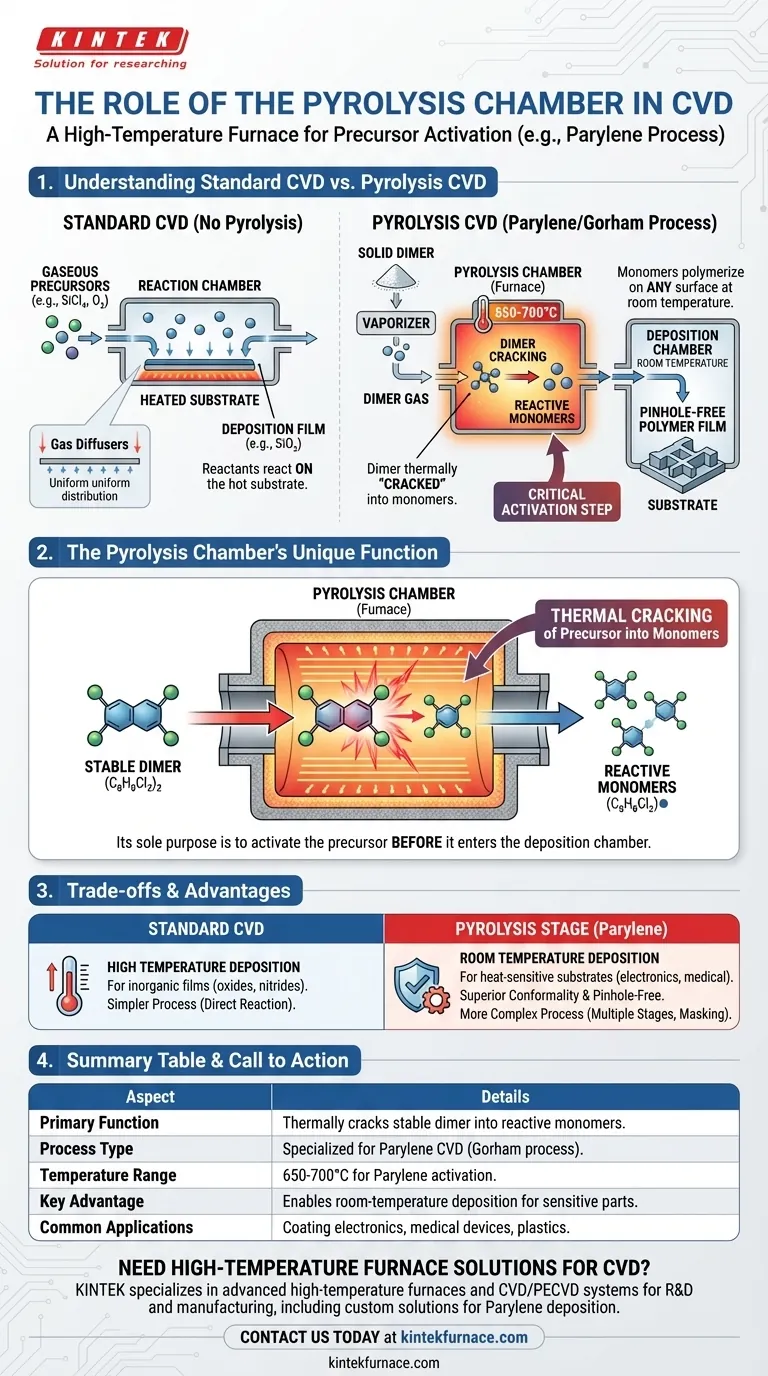

In sintesi, la camera di pirolisi funge da forno ad alta temperatura all'interno di uno specifico tipo di processo di deposizione chimica da vapore (CVD). La sua funzione principale è quella di "rompere" termicamente un materiale precursore stabile, noto come dimero, in molecole altamente reattive chiamate monomeri. Questi monomeri attivati sono quindi pronti per la fase di deposizione successiva.

La camera di pirolisi non è un componente di ogni sistema CVD. È un modulo specializzato richiesto per processi come la deposizione di Parylene, dove il materiale precursore deve essere attivato prima di entrare nella camera di deposizione principale, piuttosto che reagire sulla superficie del substrato target.

Comprendere il processo CVD standard

Per comprendere il ruolo unico della camera di pirolisi, dobbiamo prima esaminare una configurazione CVD tipica.

Il meccanismo convenzionale

In un processo CVD standard, i reagenti gassosi, chiamati precursori, vengono introdotti direttamente in una camera di reazione.

Questi gas fluiscono su un substrato riscaldato. L'energia termica sulla superficie del substrato guida le reazioni chimiche, causando la deposizione di un materiale solido e la formazione di un film sottile.

Ad esempio, il gas tetracloruro di silicio ($\text{SiCl}_4$) può reagire con l'ossigeno ($\text{O}_2$) su una superficie calda per depositare un film di biossido di silicio ($\text{SiO}_2$).

Garantire l'uniformità

In questi sistemi, vengono spesso utilizzati componenti come i diffusori di gas. Il loro scopo è garantire che i gas reagenti siano distribuiti uniformemente in tutta la camera, il che è fondamentale per ottenere un rivestimento uniforme sull'intero substrato.

Dove si inserisce la pirolisi: il processo Parylene

Alcuni processi CVD, in particolare la deposizione del polimero Parylene, seguono un percorso diverso che richiede assolutamente una fase di pirolisi. Questo è spesso chiamato processo Gorham.

Il materiale di partenza: un dimero solido

A differenza dei precursori gassosi del CVD standard, il processo Parylene inizia con una polvere solida e stabile chiamata dimero. Questo materiale non è sufficientemente reattivo da solo per formare un film.

Innanzitutto, questo dimero solido viene riscaldato in un vaporizzatore (un primo passaggio separato) finché non diventa un gas.

Il ruolo critico della camera di pirolisi

Questo gas dimero fluisce quindi nella camera di pirolisi, che è essenzialmente un forno riscaldato a temperature estreme (ad esempio, circa 650-700°C per il Parylene).

All'interno di questa camera, il calore intenso rompe i legami chimici del dimero, scomponendo ogni molecola in due monomeri di radicale doppio identici e altamente reattivi. Questa fase di attivazione è l'unico scopo della camera di pirolisi.

La fase di deposizione finale

Questi monomeri attivati escono quindi dalla camera di pirolisi ed entrano nella camera di deposizione principale, che viene mantenuta a temperatura ambiente.

Al contatto con qualsiasi superficie in questa camera, i monomeri reattivi si legano spontaneamente, o polimerizzano, formando un film polimerico altamente conforme e privo di porosità sul substrato.

Comprendere i compromessi

L'inclusione di una fase di pirolisi introduce una serie distinta di vantaggi e svantaggi rispetto al CVD standard.

Vantaggio: conformabilità superiore a temperatura ambiente

Il processo Parylene produce un rivestimento eccezionalmente uniforme e conforme che copre tutte le caratteristiche di un substrato, anche forme complesse e tridimensionali.

Poiché la deposizione avviene a temperatura ambiente, è ideale per rivestire substrati sensibili come componenti elettronici, materie plastiche o dispositivi medici che non possono sopportare l'alta temperatura del CVD convenzionale.

Svantaggio: complessità del processo

Un sistema con una fase di pirolisi è intrinsecamente più complesso. Coinvolge tre fasi distinte: vaporizzazione, pirolisi e deposizione, ognuna delle quali richiede un controllo preciso della temperatura e della pressione.

Inoltre, poiché la polimerizzazione avviene su ogni superficie che tocca, le aree che devono rimanere non rivestite richiedono una mascheratura attenta e spesso difficile prima che il processo inizi.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare un processo con una camera di pirolisi dipende interamente dal materiale che è necessario depositare e dalla natura del substrato.

- Se il tuo obiettivo principale è depositare film inorganici come ossidi o nitruri ad alte temperature: un processo CVD standard senza camera di pirolisi è il metodo diretto e appropriato.

- Se il tuo obiettivo principale è creare un rivestimento polimerico protettivo altamente conforme su un componente sensibile alla temperatura: un processo che utilizza una camera di pirolisi, come il CVD Parylene, è la soluzione necessaria.

In definitiva, comprendere la funzione di ciascun componente ti consente di selezionare la tecnologia di deposizione precisa che corrisponde ai requisiti del tuo materiale e delle tue prestazioni.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione primaria | Scompone termicamente i precursori dimeri stabili in monomeri reattivi per la deposizione CVD. |

| Tipo di processo | Specializzato per CVD Parylene (processo Gorham), non per CVD standard. |

| Intervallo di temperatura | Tipicamente 650-700°C per l'attivazione del Parylene. |

| Vantaggio chiave | Consente la deposizione a temperatura ambiente, ideale per substrati sensibili al calore. |

| Applicazioni comuni | Rivestimento di componenti elettronici, dispositivi medici e materie plastiche con film polimerici conformi. |

Hai bisogno di un forno ad alta temperatura per il tuo processo CVD?

In KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura avanzate su misura per diverse esigenze di laboratorio. La nostra esperienza nella R&S e nella produzione interna garantisce che tu ottenga attrezzature affidabili come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Con solide capacità di personalizzazione approfondita, possiamo soddisfare precisamente le tue esigenze sperimentali uniche, sia che tu stia lavorando con la deposizione di Parylene o altri processi specializzati.

Contattaci oggi tramite il nostro modulo di contatto per discutere come le nostre soluzioni possono migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da laboratorio con sollevamento dal basso

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza