In breve, la deposizione chimica da vapore (CVD) è il metodo preferito quando la qualità, l'uniformità e la conformità di un film sottile sono più critiche del costo o della velocità di deposizione. Eccelle nella creazione di rivestimenti di elevata purezza e controllati con precisione su superfici complesse, irregolari o tridimensionali, dove altri metodi a linea di vista fallirebbero.

La decisione fondamentale di utilizzare la CVD si basa su un semplice compromesso: si sceglie una qualità del film e una conformità geometrica superiori in cambio di una potenziale maggiore complessità e costo del processo. È la soluzione ideale per applicazioni ad alte prestazioni in cui l'integrità del materiale non è negoziabile.

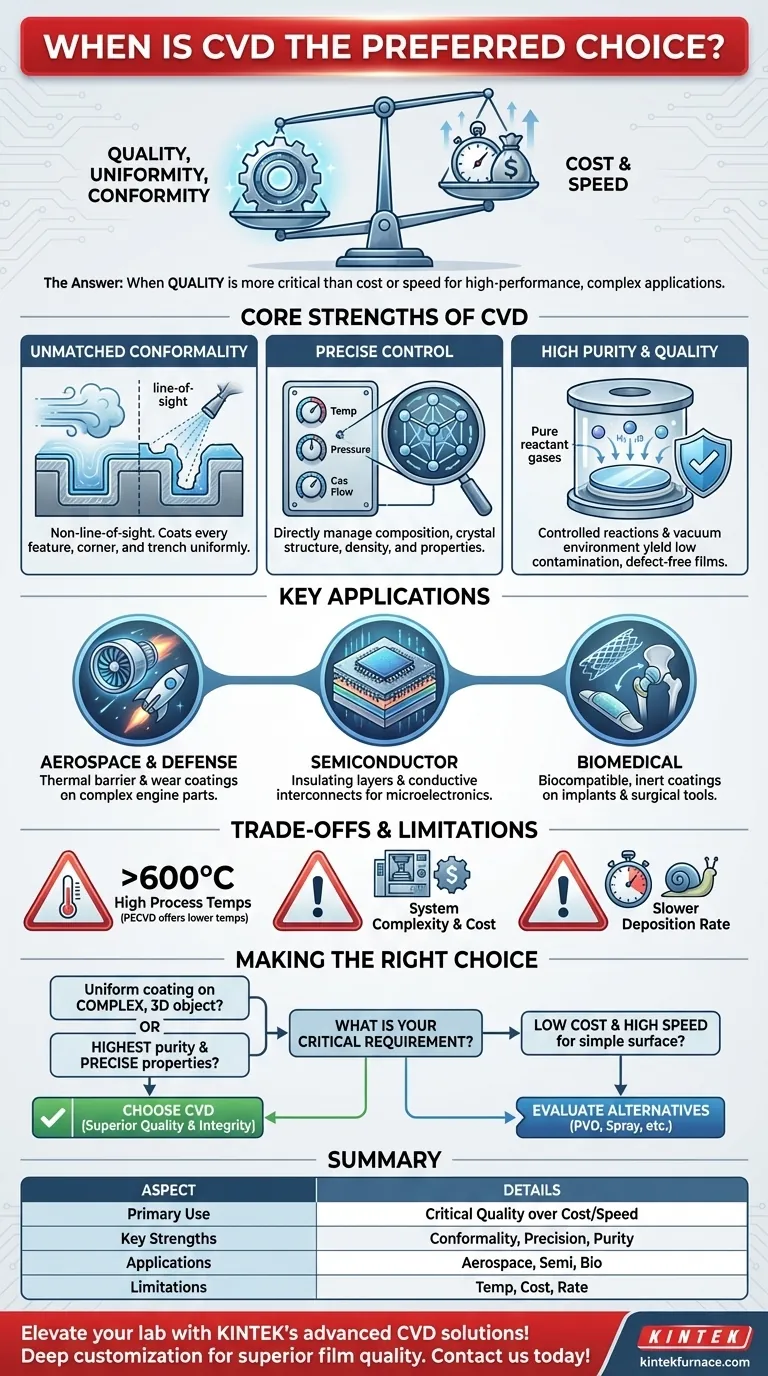

I punti di forza fondamentali della deposizione chimica da vapore (CVD)

Per capire quando scegliere la CVD, è prima necessario comprenderne i vantaggi fondamentali. Il processo prevede l'introduzione di gas precursori in una camera, che quindi reagiscono e si decompongono su un substrato riscaldato per formare il film solido desiderato. Questo meccanismo in fase gassosa è la fonte dei suoi vantaggi unici.

Ineguagliabile conformità su forme complesse

La CVD non è un processo a "linea di vista" come la deposizione fisica da vapore (PVD). Poiché i materiali precursori sono gas, possono fluire dentro e intorno a ogni caratteristica di un substrato, per quanto intricata.

Ciò si traduce in un rivestimento altamente conforme, il che significa che il film ha uno spessore uniforme su tutte le superfici, inclusi angoli acuti, trincee profonde e cavità interne. Questo è impossibile da ottenere con metodi che spruzzano o evaporano materiale in linea retta.

Controllo preciso sulle proprietà del film

Le proprietà finali del film depositato sono una funzione diretta della reazione chimica. Gestendo con precisione variabili come la temperatura del substrato, la pressione del sistema e i flussi dei diversi gas precursori, si ottiene un controllo eccezionale.

Ciò consente di mettere a punto la composizione, la struttura cristallina, la densità e le proprietà elettriche o ottiche del film per soddisfare specifiche esatte.

Elevata purezza e qualità del film

Le reazioni chimiche in un processo CVD sono progettate per essere altamente selettive, depositando solo il materiale desiderato. Questo, unito all'uso di gas precursori di elevata purezza e a un ambiente sottovuoto controllato, si traduce in film con livelli molto bassi di contaminazione e difetti.

Questa purezza è fondamentale per le applicazioni nei semiconduttori e nell'ottica, dove anche le più piccole impurità possono degradare le prestazioni.

Applicazioni chiave in cui la CVD è necessaria

I punti di forza della CVD la rendono la scelta necessaria in campi in cui le prestazioni e l'affidabilità non possono essere compromesse.

Aerospaziale e Difesa

Componenti come pale di turbine, parti di motori e ugelli di razzi sono esposti a temperature estreme e ambienti corrosivi. La CVD viene utilizzata per applicare rivestimenti a barriera termica (TBC) e strati resistenti all'usura che proteggono la superlega sottostante. La geometria complessa di queste parti rende essenziale la conformità della CVD.

Produzione di semiconduttori

La CVD è una pietra angolare della microelettronica moderna. Viene utilizzata per depositare un'ampia gamma di materiali, dagli strati isolanti di biossido di silicio che separano i transistor ai film conduttivi di tungsteno che formano gli interconnessioni elettriche. La precisione e la purezza del processo sono fondamentali per creare circuiti integrati affidabili e ad alta densità.

Dispositivi biomedici

Gli impianti medici, gli strumenti chirurgici e i sensori diagnostici richiedono spesso rivestimenti specializzati. La CVD può applicare strati biocompatibili, inerti o ermetici per sigillare l'elettronica sensibile o prevenire reazioni avverse con il corpo. La sua capacità di rivestire uniformemente le forme complesse di stent o protesi articolari è un vantaggio chiave.

Comprendere i compromessi e i limiti

Nessuna tecnologia è una soluzione universale. Essere un consulente di fiducia significa riconoscere quando la CVD potrebbe non essere la soluzione migliore.

Alte temperature di processo

I processi CVD tradizionali spesso richiedono temperature molto elevate (spesso >600°C) per innescare le necessarie reazioni chimiche. Ciò può danneggiare o deformare substrati sensibili alla temperatura come polimeri o alcuni metalli.

Tuttavia, varianti come la CVD potenziata da plasma (PECVD) possono operare a temperature molto più basse, mitigando questo problema per molte applicazioni.

Complessità e costo del sistema

Un sistema CVD comprende camere a vuoto sofisticate, sistemi di gestione di gas di elevata purezza e controlli di temperatura precisi. I gas precursori possono essere tossici, infiammabili o corrosivi, richiedendo infrastrutture di sicurezza significative. Ciò rende generalmente la CVD più complessa e costosa da configurare e operare rispetto a metodi più semplici come la galvanica o il rivestimento a spruzzo.

Velocità di deposizione

Per le applicazioni in cui l'obiettivo principale è applicare rapidamente un rivestimento spesso e non critico, la CVD potrebbe non essere la scelta più efficiente. Le sue velocità di deposizione possono essere inferiori rispetto a tecniche come la spruzzatura termica o alcuni processi PVD.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dal requisito più critico del tuo progetto.

- Se la tua attenzione principale è rivestire uniformemente un oggetto complesso e tridimensionale: la CVD è la scelta superiore grazie alla sua natura non a linea di vista e all'eccellente conformità.

- Se la tua attenzione principale è ottenere la massima purezza e proprietà del materiale precise: la CVD offre un controllo senza pari sulla composizione chimica, la densità e la struttura cristallina del film.

- Se la tua attenzione principale è il basso costo e l'alta velocità per una superficie semplice e piana: dovresti valutare metodi alternativi come PVD, sputtering o galvanica, che potrebbero essere più economici.

In definitiva, scegliere la CVD è una decisione strategica per dare priorità alla qualità e all'integrità del film finale rispetto a tutti gli altri fattori.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso primario | Quando la qualità del film, l'uniformità e la conformità sono critiche rispetto al costo o alla velocità |

| Punti di forza chiave | Conformità ineguagliabile su forme complesse, controllo preciso sulle proprietà del film, elevata purezza |

| Applicazioni comuni | Aerospaziale (es. pale di turbine), semiconduttori (es. strati isolanti), dispositivi biomedici (es. impianti) |

| Limitazioni | Alte temperature di processo, complessità e costo del sistema, velocità di deposizione più lente |

Porta al livello successivo le capacità del tuo laboratorio con le soluzioni CVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i nostri sistemi CVD/PECVD, forni a muffola, a tubo, rotativi e forni sottovuoto e a atmosfera controllata. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo qualità e prestazioni superiori del film. Non scendere a compromessi sull'integrità del materiale: contattaci oggi per discutere come possiamo supportare le tue applicazioni ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali