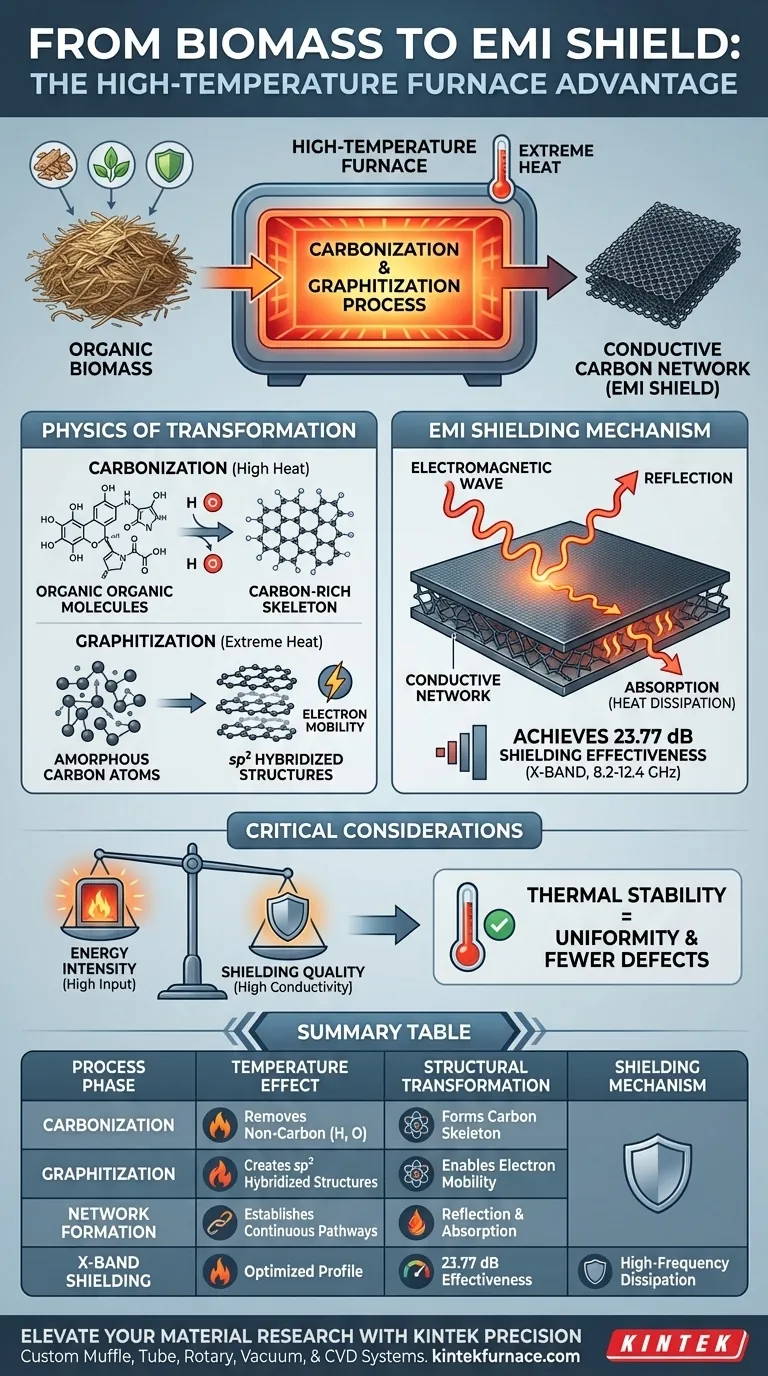

La lavorazione in forni ad alta temperatura funge da architetto fondamentale per la conversione della biomassa organica in efficaci materiali di schermatura dalle interferenze elettromagnetiche (EMI). Sottoponendo la biomassa a calore estremo, il forno promuove la carbonizzazione e la grafite, trasformando un materiale naturalmente isolante in una rete di carbonio altamente conduttiva in grado di bloccare i segnali elettromagnetici.

Concetto chiave Il forno non è semplicemente un elemento riscaldante; è uno strumento strutturale che costringe gli atomi di carbonio a riorganizzarsi in una struttura ibrida $sp^2$ elettricamente conduttiva. Senza questa specifica trasformazione ad alta temperatura, la biomassa manca della conducibilità necessaria per assorbire o riflettere efficacemente le onde elettromagnetiche.

La fisica della trasformazione strutturale

Carbonizzazione e Grafite

La funzione principale del forno ad alta temperatura è indurre profonde modifiche chimiche all'interno della biomassa.

Attraverso la carbonizzazione, il calore rimuove elementi non carboniosi come idrogeno e ossigeno.

Ciò lascia uno scheletro ricco di carbonio, che è il precursore di un materiale di schermatura funzionale.

Formazione di strutture ibride $sp^2$

Il calore da solo non è sufficiente; la disposizione specifica degli atomi è importante.

Le alte temperature facilitano la formazione di una struttura di carbonio ibrida $sp^2$.

Questa specifica configurazione atomica consente agli elettroni di muoversi liberamente, creando la conducibilità elettrica necessaria per la schermatura EMI.

Creazione di una rete conduttiva

Affinché un film agisca come uno scudo, non può avere macchie conduttive isolate.

Il forno garantisce la formazione di una rete conduttiva continua in tutto il materiale.

Questa continuità è essenziale per intercettare e dissipare l'energia elettromagnetica.

Prestazioni ed efficacia di schermatura

Difesa a doppio meccanismo

La struttura conduttiva creata dal forno utilizza due metodi distinti per arrestare le interferenze.

In primo luogo, riflette le onde elettromagnetiche in arrivo dalla superficie.

In secondo luogo, assorbe energia mentre attraversa il materiale, dissipandola sotto forma di calore.

Risultati quantificabili nella banda X

L'impatto di questa lavorazione è misurabile e significativo.

La ricerca indica che i film di biomassa lavorati in questo modo possono raggiungere un'efficacia di schermatura di 23,77 dB.

Questa prestazione è specificamente notata nella gamma di frequenze della banda X (8,2–12,4 GHz), uno spettro critico per le telecomunicazioni.

Considerazioni critiche e compromessi

La necessità di stabilità termica

Mentre il calore elevato è il catalizzatore, la stabilità è la variabile di controllo.

Come notato in contesti di lavorazione dei materiali più ampi, i forni ad alta temperatura forniscono l'ambiente stabile richiesto per reazioni fisico-chimiche precise.

Temperature incoerenti possono portare a difetti strutturali, riducendo l'uniformità e l'efficacia della rete conduttiva.

Intensità energetica vs. Prestazioni del materiale

Esiste un compromesso intrinseco tra consumo energetico e qualità della schermatura.

Raggiungere lo stato grafite richiesto per un'elevata conducibilità richiede un significativo apporto energetico.

Tuttavia, tentare di lavorare a temperature più basse per risparmiare energia si tradurrà in un materiale insufficientemente conduttivo per applicazioni EMI.

Fare la scelta giusta per il tuo obiettivo

Quando si sviluppano schermature EMI a base di biomassa, i parametri del forno definiscono la capacità del prodotto finale.

- Se il tuo obiettivo principale è la massima efficacia di schermatura: Dai priorità a temperature più elevate per massimizzare la grafite e la densità della rete di carbonio $sp^2$.

- Se il tuo obiettivo principale è la consistenza del materiale: Assicurati che il tuo forno mantenga un ambiente rigorosamente stabile per prevenire difetti nella rete conduttiva.

Il forno è il fattore decisivo che eleva la biomassa da rifiuto agricolo a componente elettronico funzionale.

Tabella riassuntiva:

| Fase del processo | Effetto della temperatura | Trasformazione strutturale | Meccanismo di schermatura |

|---|---|---|---|

| Carbonizzazione | Calore elevato | Rimuove elementi non carboniosi (H, O) | Forma uno scheletro ricco di carbonio |

| Grafite | Calore estremo | Crea strutture ibride $sp^2$ | Abilita la mobilità degli elettroni |

| Formazione della rete | Raffreddamento controllato | Stabilisce percorsi continui | Riflessione e assorbimento |

| Schermatura banda X | Profilo ottimizzato | Raggiungimento di un'efficacia di 23,77 dB | Dissipazione ad alta frequenza |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Trasformare la biomassa grezza in schermature EMI ad alte prestazioni richiede più del semplice calore; richiede una precisione termica assoluta. In KINTEK, comprendiamo che la densità della tua rete di carbonio $sp^2$ dipende dalla stabilità del tuo ambiente di lavorazione.

Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD. Sia che tu stia aumentando la carbonizzazione o perfezionando la grafite, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottenere una conducibilità superiore e un'efficacia di schermatura di 23,77 dB+? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessaria l'immersione a lungo termine in NaOH per il carbonio poroso? Ottimizza la rimozione del tuo modello e l'area superficiale

- Qual è il significato del trattamento termico per NCM811 ricco di Ni? Padronanza della sintesi precisa del catodo della batteria

- Perché un forno di essiccazione industriale è necessario per le sospensioni miste di carburo di boro? Garantire l'integrità e la precisione del rivestimento

- Qual è la funzione principale di un forno Bridgman? Padronanza della solidificazione direzionale per le superleghe

- Qual è la funzione di un mulino a sfere planetario nella produzione di magnesio? Ottenere la massima efficienza di reazione

- Qual è la funzione principale di un forno di essiccazione sotto vuoto nella preparazione di batterie senza anodo? Expert Lab Solutions

- Come influisce il tempo di mantenimento in un forno ad alta temperatura sulle leghe 0W Fe-C-B-Cr-W? Ottimizzare la dissoluzione delle fasi

- Qual è lo scopo del riscaldamento di una soluzione precursore a 80 °C e agitazione a 300 giri/min? Raggiungere l'uniformità ad alta entropia