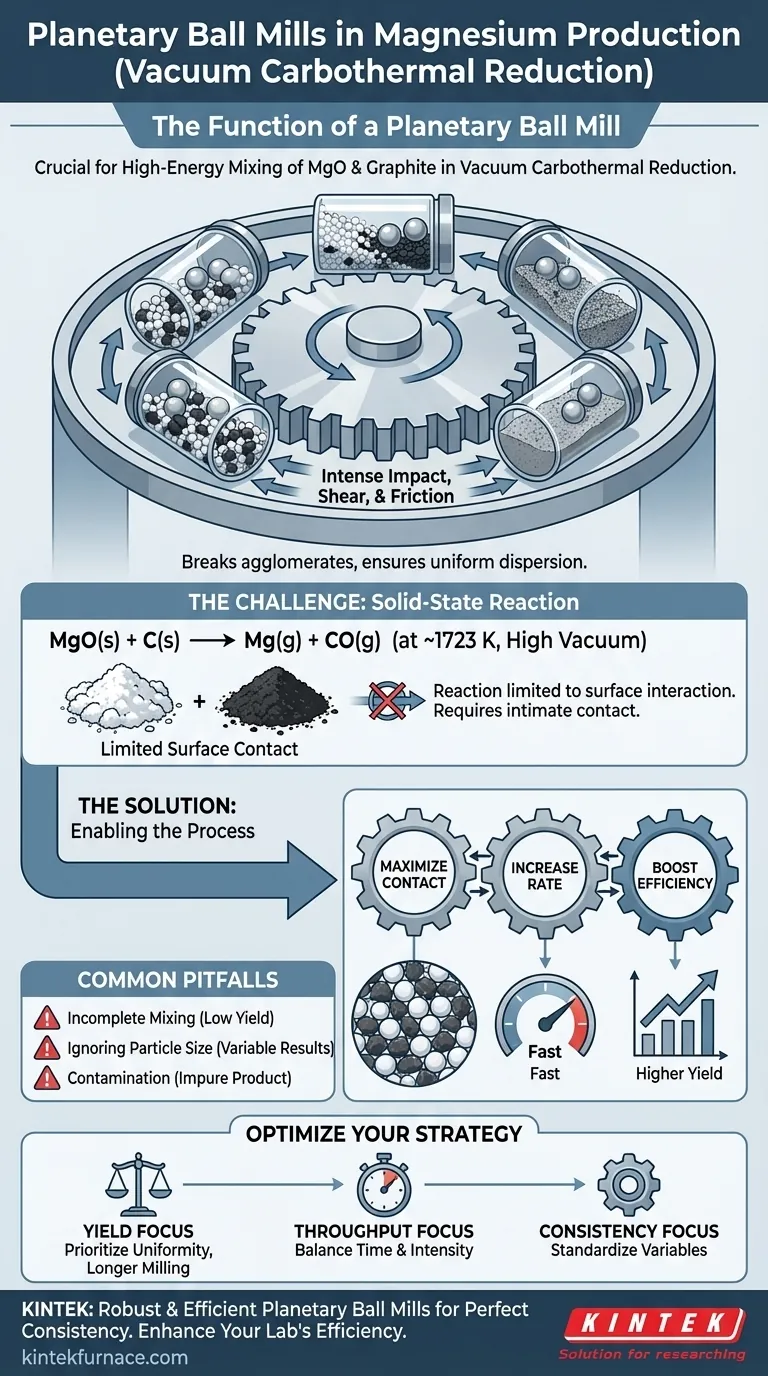

Nella riduzione carbotermica del magnesio sotto vuoto, la funzione principale di un mulino a sfere planetario è quella di eseguire una miscelazione meccanica ad alta energia. Questo processo garantisce che le materie prime, ossido di magnesio (MgO) e polveri di grafite (C), siano disperse in una miscela eccezionalmente uniforme, che è un prerequisito fondamentale per la successiva reazione ad alta temperatura.

Il mulino a sfere planetario non è un semplice miscelatore; è un facilitatore. Garantendo un contatto intimo e microscopico tra i reagenti solidi, governa direttamente la velocità, l'efficienza e il successo finale dell'intero processo di produzione del magnesio.

Il Principio Fondamentale: Facilitare una Reazione allo Stato Solido

Comprendere il Contesto del Processo

L'obiettivo generale è produrre vapori di magnesio dall'ossido di magnesio utilizzando il carbonio come agente riducente (MgO + C → Mg(g) + CO(g)). Questa reazione viene condotta a temperature molto elevate, come 1723 K, e sotto vuoto spinto.

L'ambiente di vuoto è cruciale in quanto abbassa la temperatura termodinamica richiesta per la reazione, risparmiando una notevole quantità di energia. L'intero processo si basa sull'interazione fisica tra le particelle solide.

La Sfida delle Reazioni allo Stato Solido

A differenza delle reazioni in fase liquida o gassosa in cui le molecole possono muoversi liberamente, i reagenti in una reazione allo stato solido possono interagire solo alle loro superfici. Il progresso della reazione dipende quindi interamente dall'area superficiale disponibile e dalla prossimità delle particelle reagenti.

Senza una miscelazione accurata, rimarranno grandi sacche di ossido di magnesio o grafite non reagiti, limitando gravemente la resa del processo.

Il Ruolo della Macinazione ad Alta Energia

Un mulino a sfere planetario utilizza intense forze meccaniche — impatto, taglio e attrito — generate dalle sfere di macinazione e dalla fiala rotante. Questa azione ad alta energia raggiunge due risultati essenziali.

In primo luogo, rompe gli agglomerati di particelle, garantendo che i singoli grani di MgO e grafite siano dispersi in modo accurato. In secondo luogo, garantisce che questa dispersione sia uniforme in tutto il lotto, creando le condizioni necessarie per una reazione efficiente.

L'Impatto Diretto della Macinazione sull'Efficienza del Processo

Massimizzare il Contatto Microscopico

La funzione principale del mulino è creare il massimo contatto tra le particelle di ossido di magnesio e grafite. Questo contatto intimo e microscopico è il fattore più importante per l'efficienza della reazione di riduzione.

Influenzare la Velocità di Reazione

Una miscela più uniforme con un maggiore contatto tra le particelle aumenta direttamente la velocità della reazione di riduzione. Quando più particelle di MgO sono in contatto diretto con particelle di carbonio alla temperatura target, la conversione in vapore di magnesio avviene molto più rapidamente.

Aumentare l'Efficienza di Conversione

Una macinazione adeguata porta a una maggiore efficienza di conversione, il che significa che una maggiore quantità di ossido di magnesio grezzo viene convertita con successo in magnesio. Un lotto mal miscelato comporta spreco di materie prime ed energia, poiché il calore e il vuoto vengono applicati a materiale che non può reagire completamente.

Errori Comuni nella Preparazione dei Materiali

Miscelazione Incompleta o Insufficiente

Il punto di guasto più comune è semplicemente non macinare i materiali per una durata sufficiente o con un'intensità sufficientemente elevata. Ciò si traduce in una miscela non uniforme che si traduce direttamente in una bassa resa.

Ignorare le Caratteristiche Iniziali delle Particelle

La dimensione e la morfologia delle particelle di partenza delle polveri di MgO e grafite possono influenzare il processo di macinazione. Presumere che un set di parametri di macinazione funzioni per tutti i lotti di materie prime è un errore frequente.

Potenziale di Contaminazione

I mezzi di macinazione (sfere e fiala) possono usurarsi durante la macinazione ad alta energia, introducendo potenzialmente contaminanti nella miscela di materie prime. La scelta di materiali giusti e durevoli per i componenti del mulino è fondamentale per garantire la purezza del prodotto finale.

Ottimizzare la Preparazione delle Materie Prime

La fase di macinazione non è solo un compito preliminare; è un punto di controllo critico per l'intero processo. Il tuo approccio ad esso dovrebbe essere dettato dal tuo obiettivo di produzione primario.

- Se il tuo obiettivo principale è massimizzare la resa: Dai priorità al raggiungimento della miscela più uniforme e intima possibile, anche se ciò richiede tempi di macinazione più lunghi e un'attenta caratterizzazione.

- Se il tuo obiettivo principale è aumentare la produttività: Sperimenta per trovare il giusto equilibrio tra tempo e intensità di macinazione che produca un'efficienza di conversione accettabile nella durata più breve.

- Se il tuo obiettivo principale è la coerenza del processo: Standardizza ogni variabile nel processo di macinazione, dalle specifiche delle materie prime alla durata, velocità e rapporto sfere-polvere della macinazione.

In definitiva, padroneggiare questa fase di preparazione è il passo fondamentale verso una produzione di magnesio prevedibile ed efficiente.

Tabella Riassuntiva:

| Funzione | Impatto sulla Produzione di Magnesio |

|---|---|

| Miscelazione Meccanica ad Alta Energia | Crea una miscela uniforme e intima di polveri di MgO e grafite. |

| Massimizza il Contatto Microscopico | Aumenta direttamente la velocità e l'efficienza della reazione di riduzione allo stato solido. |

| Previene Reazioni Incomplete | Elimina sacche di materiale non reagito, aumentando la resa e la purezza finali. |

Pronto a Ottimizzare il Tuo Processo di Produzione di Magnesio?

L'uniformità della miscela delle tue materie prime è il fondamento di una riuscita riduzione carbotermica sotto vuoto. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma di mulini a sfere planetari robusti ed efficienti progettati per la miscelazione meccanica ad alta energia, garantendo che le tue polveri di MgO e grafite raggiungano la consistenza perfetta per la massima efficienza di conversione.

I nostri mulini sono costruiti per durare per ridurre al minimo la contaminazione e sono personalizzabili per soddisfare i tuoi specifici obiettivi di produzione, sia che tu dia priorità alla massima resa, all'aumento della produttività o alla coerenza del processo.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono migliorare l'efficienza del tuo laboratorio e garantire risultati prevedibili nella tua produzione di magnesio.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzata la fornace a tubo rotante inclinabile nel processo di attivazione del carbonio? Ottenere carbone attivo uniforme e ad alta porosità

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori

- Qual è il ruolo dei forni a tubo rotante nel settore energetico? Aumentare l'efficienza nella lavorazione di biomasse e materiali per batterie

- In quali ambienti i forni a tubo rotante sono considerati indispensabili? Essenziali per un trattamento termico uniforme