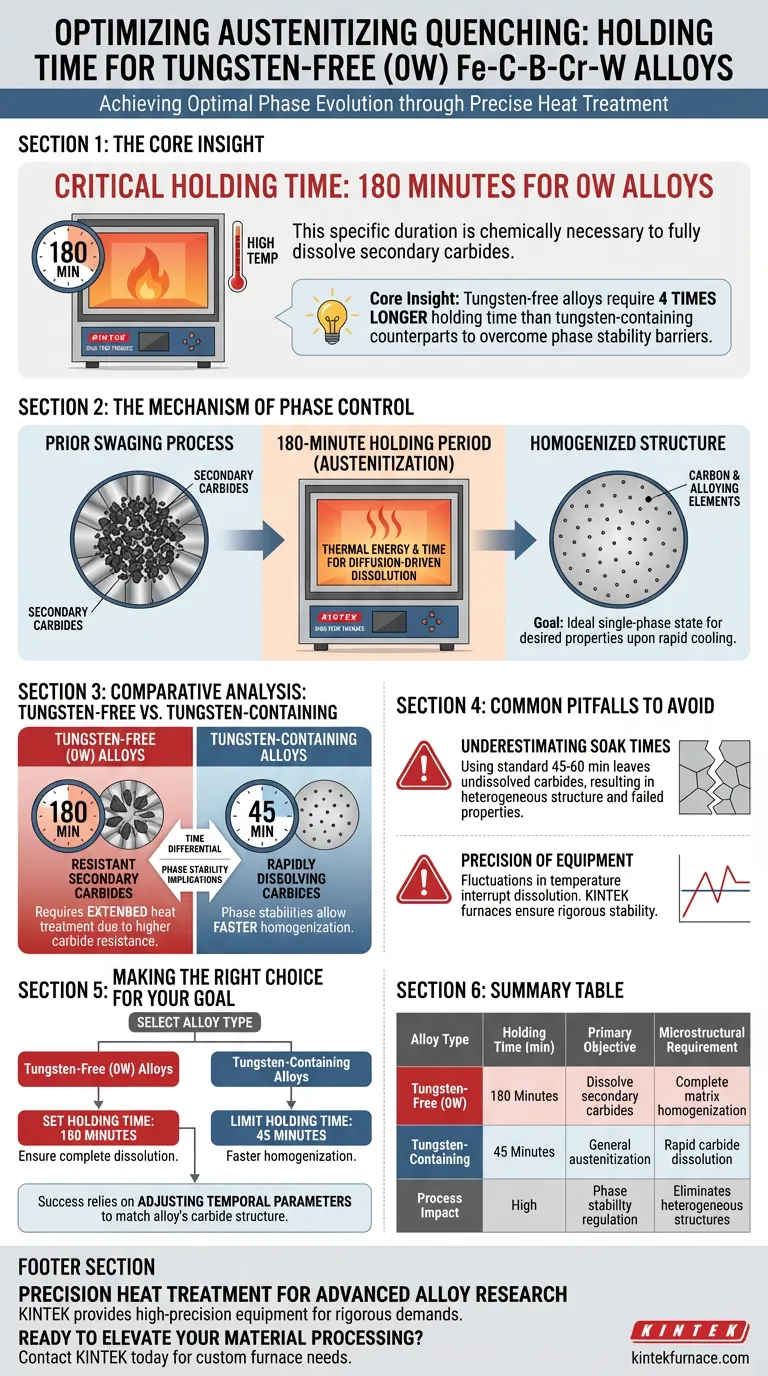

Per garantire un'evoluzione ottimale delle fasi, il tempo di mantenimento in un forno da laboratorio ad alta temperatura per leghe Fe-C-B-Cr-W senza tungsteno (0W) deve essere mantenuto a 180 minuti. Questa durata specifica è chimicamente necessaria per dissolvere completamente la grande quantità di carburi secondari generati durante i precedenti processi di rullatura nella matrice.

Concetto chiave: Mentre la normalizzazione standard mira all'omogeneizzazione generale, le leghe senza tungsteno richiedono un tempo di mantenimento significativamente esteso, quattro volte più lungo dei loro omologhi contenenti tungsteno, per superare le specifiche barriere di stabilità delle fasi create dai carburi secondari.

Il Meccanismo di Controllo delle Fasi

Dissoluzione dei Carburi Secondari

Il processo di rullatura crea una densa popolazione di carburi secondari all'interno della struttura della lega.

Affinché il materiale raggiunga le corrette proprietà durante la tempra, questi carburi devono essere completamente dissolti nella matrice.

Il periodo di mantenimento di 180 minuti fornisce l'energia termica e il tempo necessari affinché questa dissoluzione guidata dalla diffusione avvenga efficacemente.

Ottenere l'Omogeneizzazione

L'obiettivo finale di questo periodo di mantenimento è ottenere una struttura completamente omogeneizzata.

Mantenendo la temperatura per il tempo prescritto, il forno garantisce che il carbonio e gli elementi di lega siano distribuiti uniformemente.

Ciò crea uno stato ideale monofasico, che è il prerequisito per ottenere la microstruttura desiderata dopo un rapido raffreddamento.

Analisi Comparativa: Senza Tungsteno vs. Con Tungsteno

Il Differenziale di Tempo

Esiste una netta disparità nei requisiti di processo in base alla composizione chimica.

Le leghe contenenti tungsteno richiedono un tempo di mantenimento di soli 45 minuti.

Al contrario, le leghe senza tungsteno (0W) richiedono 180 minuti per raggiungere lo stesso livello di prontezza microstrutturale.

Implicazioni sulla Stabilità delle Fasi

Questa differenza evidenzia come la rimozione del tungsteno alteri la stabilità termodinamica delle fasi.

La composizione senza tungsteno produce carburi più resistenti alla dissoluzione o semplicemente presenti in quantità maggiori che richiedono tempi di permanenza più lunghi.

Pertanto, i protocolli di laboratorio non possono essere standardizzati tra questi tipi di leghe; la mancanza di tungsteno richiede un trattamento termico esteso specificamente adattato.

Errori Comuni da Evitare

Sottovalutare i Tempi di Permanenza

L'errore più critico nella lavorazione delle leghe 0W è l'applicazione di tempi di mantenimento standard (ad esempio, da 45 a 60 minuti) utilizzati per altre varianti di lega.

Un tempo di mantenimento insufficiente lascerà carburi secondari non dissolti nella matrice.

Ciò si traduce in una struttura eterogenea che non svilupperà le proprietà del materiale previste dopo la tempra.

Precisione delle Apparecchiature

Il forno da laboratorio deve essere in grado di mantenere una stabilità rigorosa per lunghi periodi.

Le fluttuazioni di temperatura durante l'esteso ciclo di 180 minuti possono interrompere il processo di dissoluzione o portare a una regolazione non uniforme delle fasi.

Un controllo preciso dei parametri del forno è l'unico modo per regolare accuratamente i componenti microscopici delle fasi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per assicurarti di ottenere la linea di base microstrutturale corretta per la tua lega specifica, applica i seguenti protocolli:

- Se il tuo obiettivo principale sono le leghe senza tungsteno (0W): Imposta il tempo di mantenimento del tuo forno esattamente a 180 minuti per garantire la completa dissoluzione dei carburi secondari indotti dalla rullatura.

- Se il tuo obiettivo principale sono le leghe contenenti tungsteno: Limita il tempo di mantenimento a 45 minuti, poiché le stabilità delle fasi in questa composizione consentono un'omogeneizzazione molto più rapida.

Il successo in questo processo dipende interamente dall'adeguamento dei parametri temporali ai requisiti di dissoluzione specifici della struttura dei carburi della lega.

Tabella Riassuntiva:

| Tipo di Lega | Tempo di Mantenimento (min) | Obiettivo Primario | Requisito Microstrutturale |

|---|---|---|---|

| Senza Tungsteno (0W) | 180 Minuti | Dissolvere i carburi secondari | Omogeneizzazione completa della matrice |

| Con Tungsteno | 45 Minuti | Normalizzazione generale | Rapida dissoluzione dei carburi |

| Impatto del Processo | Alto | Regolazione della stabilità delle fasi | Elimina le strutture eterogenee |

Trattamento Termico di Precisione per la Ricerca Avanzata sulle Leghe

Ottenere una dissoluzione di fase perfetta nelle leghe senza tungsteno richiede una stabilità termica incrollabile su cicli estesi di 180 minuti. KINTEK fornisce le apparecchiature ad alta precisione necessarie per tali rigorose esigenze di laboratorio.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare i profili di riscaldamento unici dei tuoi materiali specifici, garantendo risultati coerenti e riproducibili ogni volta.

Pronto a migliorare la tua lavorazione dei materiali? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e vedere come la nostra esperienza può semplificare la tua ricerca e produzione.

Guida Visiva

Riferimenti

- H. SCHAEFER, Sebastian Weber. Microstructure Formation in Hypoeutectic Alloys in the Fe–C–B–Cr–W System. DOI: 10.1007/s11661-024-07675-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo la disponibilità di sistemi di forni specializzati avvantaggia la ricerca chimica? Ottimizza la tua lavorazione termica

- Quale ruolo svolge un forno a circolazione d'aria verticale nella fase di essiccazione dei film sottili di Cu2Co1-xNaxSnS4?

- Quale ruolo gioca il trattamento termico in un forno nell'analisi di fase della caolinite? Ottimizza la struttura del tuo catalizzatore

- Quale ruolo svolge un forno a essiccazione a getto d'aria da laboratorio nella preparazione delle polveri metalliche? Garantire la purezza e prevenire l'ossidazione

- Perché arrostire le particelle di SiC per i compositi 2024Al/Gr/SiC? Ottimizzare la modifica superficiale e il legame

- Come influisce il ricottura a 500°C sui film sottili di Ga2O3 drogato con NiO? Ottimizza il tuo trattamento termico ad alta precisione

- Perché viene utilizzata una miscela 1:1 di NaNO3 e KNO3 nei bagni di sali fusi? Ottimizzare le prestazioni di tempra

- Perché un forno di essiccazione sotto vuoto da laboratorio è importante per la fase di post-trattamento delle piastre degli elettrodi? Migliora la durata della batteria