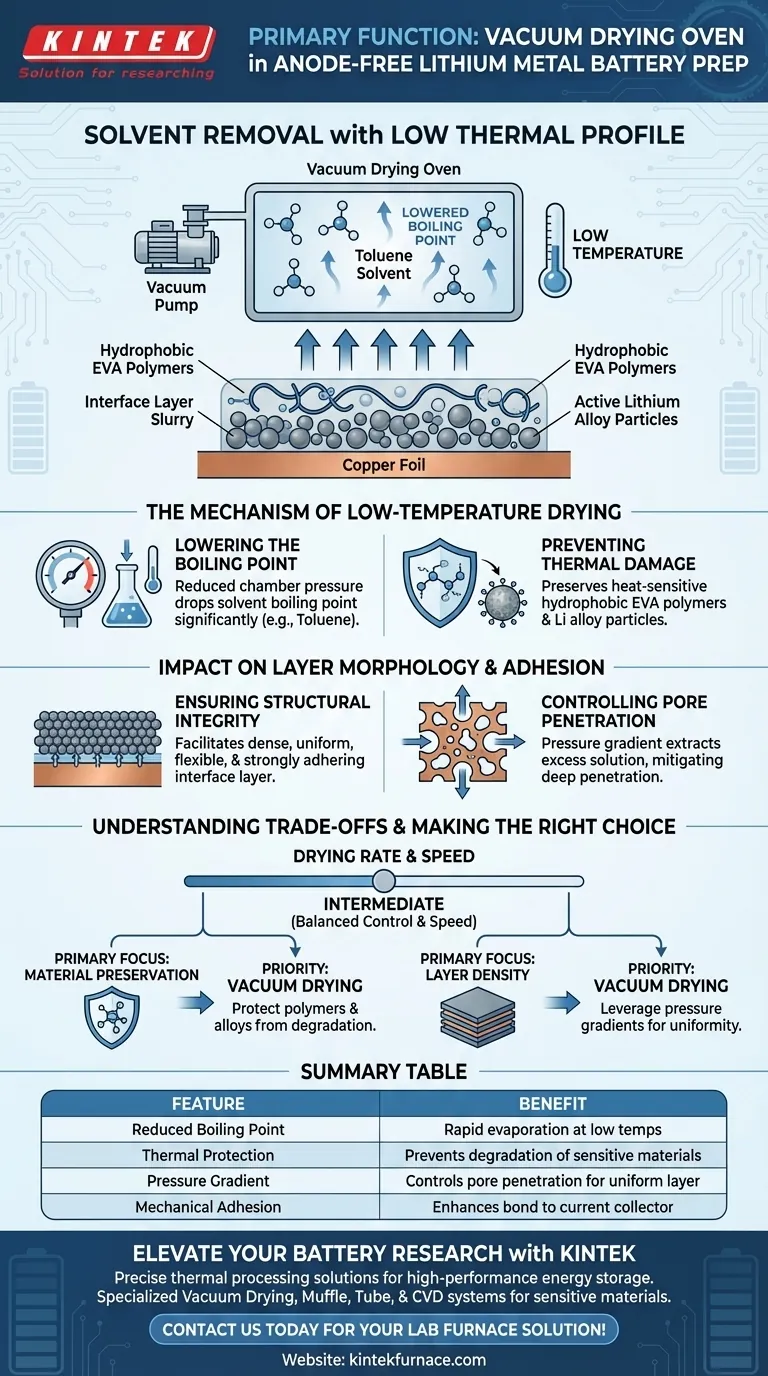

La funzione principale di un forno di essiccazione sotto vuoto in questo contesto è rimuovere i solventi dalla sospensione dello strato interfacciale rivestita su foglio di rame, mantenendo al contempo un profilo termico basso. Creando un ambiente sottovuoto, il forno abbassa significativamente il punto di ebollizione dei solventi come il toluene, consentendo loro di evaporare rapidamente senza richiedere alte temperature. Ciò impedisce il degrado termico di componenti sensibili, come i polimeri idrofobici EVA e le particelle attive di lega di litio.

Il processo di essiccazione sottovuoto risolve il conflitto tra la necessità di asciugare un rivestimento e la necessità di proteggere materiali termosensibili. Utilizza la pressione ridotta per facilitare la rimozione del solvente a temperature sicure, garantendo l'integrità strutturale dello strato interfacciale.

Il Meccanismo di Essiccazione a Bassa Temperatura

Abbassamento del Punto di Ebollizione

Il vantaggio fondamentale di questo metodo è la manipolazione della pressione atmosferica. Riducendo la pressione all'interno della camera, il punto di ebollizione del solvente (in particolare il toluene in questa applicazione) si abbassa in modo significativo.

Prevenzione dei Danni Termici

Questo abbassamento del punto di ebollizione consente alla sospensione di asciugarsi efficacemente senza esporre i materiali a calore eccessivo. Ciò è fondamentale per preservare la struttura chimica dei polimeri idrofobici EVA e delle particelle di lega di litio, che potrebbero essere compromesse dall'essiccazione standard ad alta temperatura.

Impatto sulla Morfologia e sull'Adesione dello Strato

Garanzia dell'Integrità Strutturale

Oltre alla semplice evaporazione, il processo sottovuoto è essenziale per le proprietà meccaniche dello strato finale. Facilita la formazione di uno strato interfacciale denso, uniforme e flessibile che aderisce saldamente al collettore di corrente in foglio di rame.

Controllo della Penetrazione dei Pori

L'ambiente sottovuoto crea un gradiente di pressione che influenza il modo in cui la soluzione interagisce con il substrato. Questo gradiente aiuta a estrarre una parte della soluzione che potrebbe essere penetrata nei pori interni, mitigando una penetrazione profonda che potrebbe essere dannosa per il funzionamento della cella.

Comprensione dei Compromessi

Velocità di Essiccazione Intermedie

Sebbene l'essiccazione sottovuoto sia efficace per i materiali termosensibili, è importante notare la sua velocità di elaborazione rispetto ad altri metodi. La velocità di essiccazione in un forno sottovuoto è tipicamente inferiore rispetto alle aggressive tecniche di "essiccazione rapida", con conseguente spessore intermedio dello strato "a guscio d'uovo".

Bilanciare Velocità e Qualità

In sostanza, si scambia la velocità grezza del riscaldamento convettivo con il controllo e la conservazione dei materiali. Sebbene non sia il metodo più veloce disponibile, evita la formazione rapida di una pelle che può intrappolare i solventi, pur essendo più veloce ed efficace di un forno standard non sottovuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se l'essiccazione sottovuoto è l'approccio corretto per la tua specifica fabbricazione di interfacce per batterie, considera i tuoi vincoli principali:

- Se la tua priorità principale è la conservazione dei materiali: Dai priorità all'essiccazione sottovuoto per proteggere polimeri termosensibili come EVA e leghe di litio dal degrado termico.

- Se la tua priorità principale è la densità dello strato: Utilizza questo metodo per sfruttare i gradienti di pressione per estrarre l'eccesso di soluzione dai pori e garantire un rivestimento uniforme e denso.

Il successo nella preparazione di batterie senza anodo non si basa solo sulla rimozione del solvente, ma sulla sua rimozione in un modo che ingegnerizza un'interfaccia stabile, adesiva e chimicamente attiva.

Tabella Riassuntiva:

| Caratteristica | Beneficio nella Preparazione di Batterie Senza Anodo |

|---|---|

| Punto di Ebollizione Ridotto | Facilita la rapida evaporazione dei solventi come il toluene a basse temperature. |

| Protezione Termica | Previene il degrado dei polimeri idrofobici EVA e delle particelle di litio attive. |

| Gradiente di Pressione | Controlla la penetrazione dei pori per uno strato interfacciale denso, uniforme e flessibile. |

| Adesione Meccanica | Migliora il legame tra la sospensione e il collettore di corrente in foglio di rame. |

Eleva la Tua Ricerca sulle Batterie con KINTEK

La lavorazione termica precisa è la spina dorsale dei sistemi di accumulo di energia ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni di essiccazione sottovuoto specializzati, sistemi Muffle, Tube e CVD progettati per gestire materiali sensibili come polimeri EVA e leghe di litio. Sia che tu abbia bisogno di una configurazione standard o di una soluzione personalizzabile per architetture uniche di batterie senza anodo, forniamo la stabilità e il controllo di cui il tuo laboratorio ha bisogno.

Pronto a ottimizzare le prestazioni del tuo strato interfacciale? Contattaci oggi per trovare la soluzione di forno da laboratorio perfetta!

Guida Visiva

Riferimenti

- Cheng Lu, Yue Ma. A lightweight, Li supplementary and lithiophilic interface enables anode-less lithium metal battery prototyping. DOI: 10.1039/d5eb00042d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno sottovuoto nel post-trattamento dei rivestimenti di nano-idrossiapatite? Garantire l'integrità priva di crepe

- Qual è il meccanismo che causa la formazione di micro-fratture nel clinker di zinco durante il riscaldamento a microonde? Migliorare l'efficienza della lisciviazione

- Qual è la funzione principale dei forni di ossidazione multistadio? Stabilizzazione della fibra di carbonio ad alta resistenza

- Quale ruolo svolge un forno da laboratorio nel TiO2 drogato con W? Garantire la stabilità del precursore per nanopolveri ad alta purezza

- Qual è lo scopo principale di un forno ad alta temperatura nella decomposizione dell'ammoniaca? Massimizzare l'attivazione termica

- Quali sono i vantaggi del processo di rivestimento? Aumenta la capacità di adsorbimento oltre le prestazioni originali

- Perché i precursori di catalizzatori bimetallici a base di nichel devono essere trattati in un forno ad aria calda ventilata? Prevenire il cedimento strutturale