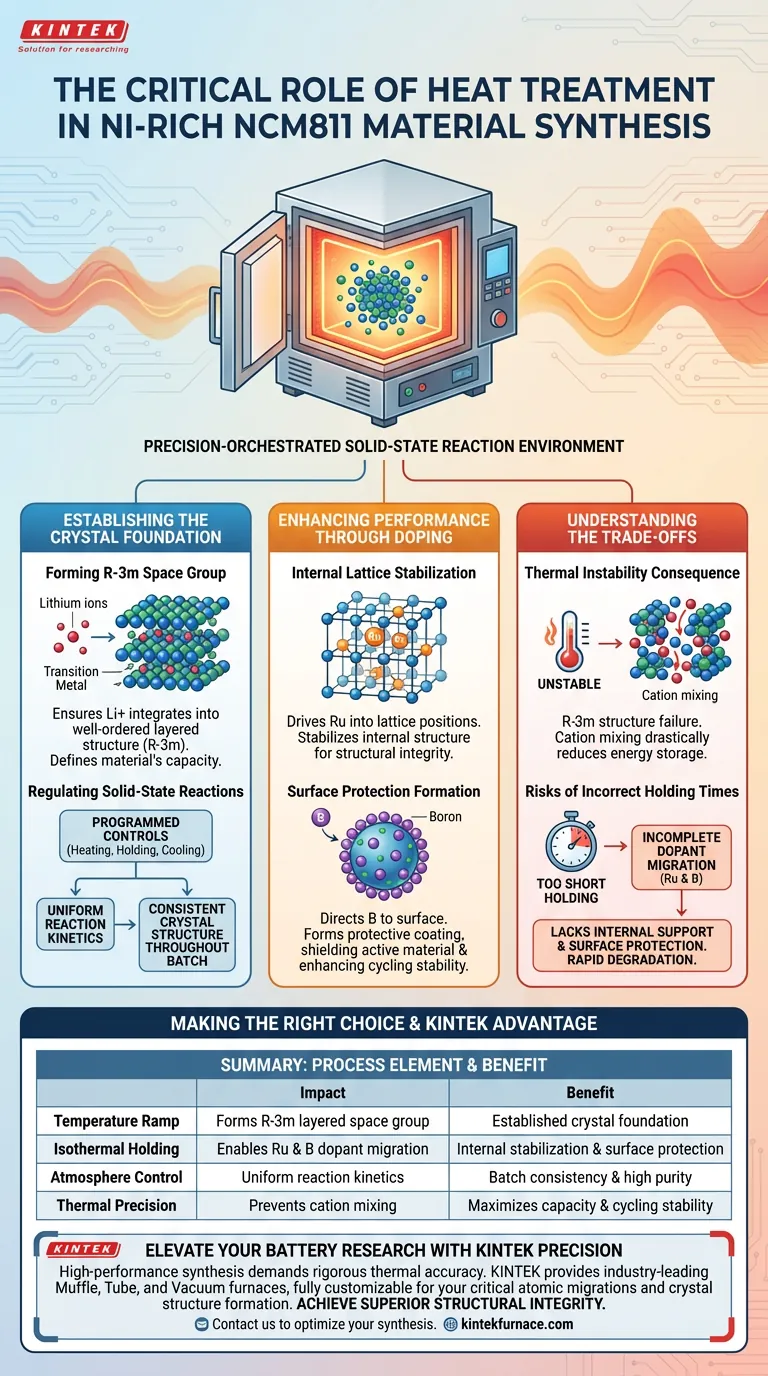

Il significato del trattamento termico nei forni a scatola ad alta temperatura risiede nella sua capacità di orchestrare con precisione l'ambiente della reazione allo stato solido. Questi forni utilizzano velocità di riscaldamento programmate, mantenimento isotermo e raffreddamento per garantire che gli ioni di litio si integrino con successo negli strati di metalli di transizione. Questo processo crea la struttura stratificata ben ordinata necessaria (gruppo spaziale R-3m) facilitando al contempo la migrazione critica dei droganti, determinando direttamente la capacità del materiale e la stabilità del ciclo.

I catodi NCM811 ad alte prestazioni non possono essere formati tramite semplice riscaldamento; richiedono un programma termico rigorosamente controllato. La capacità del forno di guidare migrazioni atomiche specifiche, posizionando i droganti nel reticolo o sulla superficie, è il fattore determinante per raggiungere l'integrità strutturale e l'affidabilità a lungo termine della batteria.

Stabilire le fondamenta cristalline

Formazione del gruppo spaziale R-3m

L'obiettivo primario del trattamento termico è consentire agli ioni di litio di permeare efficacemente gli strati di metalli di transizione.

Questa specifica disposizione atomica forma una struttura stratificata ben ordinata, scientificamente nota come gruppo spaziale R-3m. Senza il preciso controllo della temperatura fornito dal forno a scatola, questo ordinamento viene interrotto, impedendo al materiale di funzionare in modo efficiente come catodo di batteria.

Regolazione delle reazioni allo stato solido

I forni a scatola ad alta temperatura forniscono l'ambiente necessario affinché le reazioni allo stato solido avvengano uniformemente.

Utilizzando controlli programmati, il forno gestisce la cinetica della reazione. Ciò garantisce che la formazione della struttura cristallina sia coerente in tutto il lotto di materiale, piuttosto che solo sulla superficie.

Migliorare le prestazioni attraverso il drogaggio

Stabilizzazione del reticolo interno

L'energia termica fornita dal forno guida i droganti come il Rutenio (Ru) in posizioni specifiche del reticolo cristallino.

Questa migrazione non è spontanea a temperature più basse; richiede un calore sostenuto e preciso. L'integrazione riuscita del Ru nel reticolo è fondamentale per stabilizzare la struttura interna del materiale, che supporta l'integrità strutturale durante i cicli di carica ripetuti.

Formazione di protezione superficiale

Contemporaneamente, il trattamento termico dirige elementi come il Boro (B) a migrare sulla superficie del materiale.

Questo processo forma un rivestimento protettivo sulle particelle di NCM811. Questo rivestimento è essenziale per proteggere il materiale attivo dalle reazioni secondarie con l'elettrolita, migliorando così significativamente la stabilità del ciclo.

Comprendere i compromessi

La conseguenza dell'instabilità termica

Sebbene il calore elevato sia necessario, il margine di errore è ridotto.

Se il forno non riesce a mantenere una precisa uniformità di temperatura, la struttura stratificata R-3m potrebbe non formarsi correttamente. Ciò porta spesso a un mescolamento cationico, in cui i metalli di transizione bloccano i percorsi destinati al litio, riducendo drasticamente la capacità di accumulo di energia della batteria.

Rischi di tempi di mantenimento errati

La durata del tempo di mantenimento isotermo è tanto critica quanto la temperatura massima.

Se il tempo di mantenimento è troppo breve, la migrazione dei droganti come Ru e B sarà incompleta. Ciò si traduce in un materiale privo sia di supporto strutturale interno che di protezione superficiale esterna, portando a un rapido degrado durante l'uso.

Fare la scelta giusta per la tua sintesi

Per massimizzare le prestazioni dei materiali NCM811 ricchi di Ni, devi allineare il tuo profilo termico ai tuoi specifici obiettivi chimici.

- Se il tuo obiettivo principale è la qualità cristallina: Dai priorità a velocità di rampa e stabilità precise della temperatura per garantire la completa formazione della struttura stratificata R-3m.

- Se il tuo obiettivo principale è la stabilità del ciclo: Assicurati tempi di mantenimento isotermo sufficienti per consentire la completa migrazione del Rutenio nel reticolo e del Boro sulla superficie.

La precisione del tuo trattamento termico detta direttamente i limiti elettrochimici e la durata del tuo materiale catodico finale.

Tabella riassuntiva:

| Elemento del processo | Impatto sul materiale NCM811 | Beneficio principale |

|---|---|---|

| Rampa di temperatura | Forma il gruppo spaziale stratificato R-3m | Fondamenta cristalline stabilite |

| Mantenimento isotermo | Consente la migrazione dei droganti Ru e B | Stabilizzazione interna e protezione superficiale |

| Controllo dell'atmosfera | Cinetica uniforme della reazione allo stato solido | Coerenza del lotto e alta purezza |

| Precisione termica | Previene il mescolamento cationico/disordine | Massimizza la capacità e la stabilità del ciclo |

Eleva la tua ricerca sulle batterie con la precisione KINTEK

La sintesi di NCM811 ad alte prestazioni richiede la rigorosa precisione termica che si trova solo in attrezzature di laboratorio specializzate. KINTEK fornisce forni a muffola, a tubo e sottovuoto leader del settore, specificamente progettati per facilitare migrazioni atomiche critiche e la formazione di strutture cristalline.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le velocità di rampa e i requisiti di mantenimento isotermo unici dei tuoi materiali catodici di prossima generazione.

Pronto a ottenere una superiore integrità strutturale? Contattaci oggi per discutere come le soluzioni ad alta temperatura di KINTEK possono ottimizzare il tuo processo di sintesi.

Guida Visiva

Riferimenti

- Liang‐Yin Kuo, Payam Kaghazchi. Doping‐Induced Surface and Grain Boundary Effects in Ni‐Rich Layered Cathode Materials. DOI: 10.1002/smll.202307678

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica