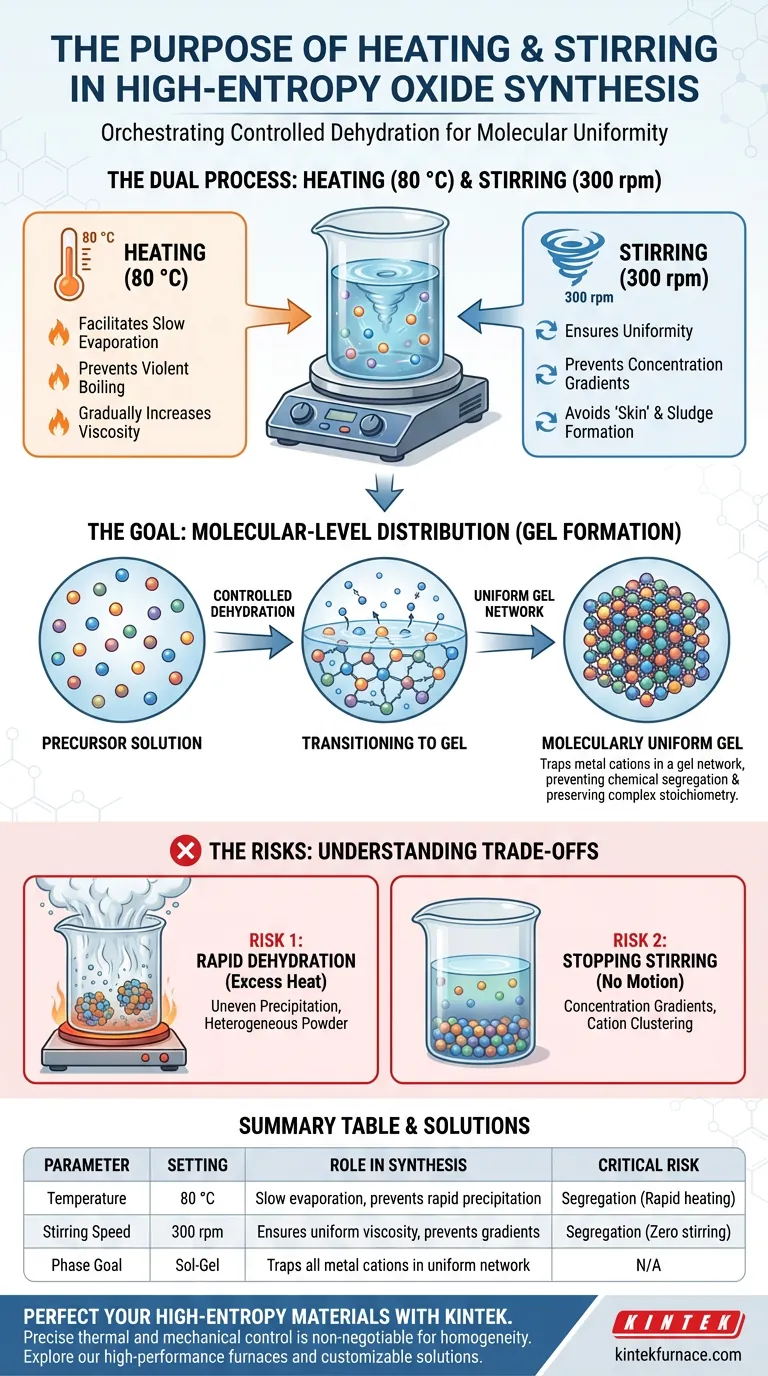

Lo scopo principale del riscaldamento a 80 °C e del mantenimento dell'agitazione a 300 giri/min è quello di orchestrare un processo di disidratazione controllato che trasforma una soluzione precursore in un gel uniforme. Questo ambiente specifico facilita una lenta evaporazione del solvente, che aumenta gradualmente la viscosità della soluzione. Gestendo attentamente questa transizione, si impedisce ai diversi componenti metallici di separarsi o precipitare prematuramente.

Gli ossidi ad alta entropia richiedono la combinazione precisa di più elementi distinti, ciascuno con diversi comportamenti chimici. Questo processo di riscaldamento e agitazione assicura che tutti i cationi metallici siano bloccati in una rete molecolarmente uniforme, impedendo alle differenze di solubilità di rovinare l'omogeneità del materiale.

La Meccanica della Formazione del Gel

Facilitare una Lenta Evaporazione

La temperatura di 80 °C serve come motore per l'evaporazione senza indurre un'ebollizione violenta.

Questo apporto termico consente al solvente di lasciare il sistema a una velocità costante e gestibile. Crea una transizione graduale piuttosto che un rapido cambiamento di fase, essenziale per mantenere la stabilità della soluzione.

Aumentare la Viscosità della Soluzione

Man mano che il solvente evapora, la concentrazione del soluto aumenta, portando a una maggiore viscosità.

L'agitazione meccanica a 300 giri/min assicura che questo aumento di viscosità avvenga uniformemente in tutto il becher. Impedisce la formazione di una "pelle" sulla superficie o di un fango denso sul fondo, garantendo che l'intero volume si addensi come un'unica unità.

Prevenire la Segregazione Chimica

Affrontare le Variazioni di Solubilità

Nella sintesi ad alta entropia, si ha a che fare con più cationi metallici, ciascuno con diversi limiti di solubilità.

Senza agitazione e riscaldamento controllati, gli elementi con minore solubilità precipiterebbero (uscirebbero) dalla soluzione per primi. Ciò porterebbe a un prodotto chimicamente segregato in cui gli elementi sono raggruppati anziché mescolati.

Ottenere una Distribuzione a Livello Molecolare

L'obiettivo finale di questo processo è intrappolare i metalli in una rete di gel prima che possano separarsi.

Mantenendo la soluzione in movimento ed evaporando lentamente il solvente, si costringe il sistema a congelarsi in una "distribuzione molecolarmente uniforme". La struttura del gel blocca gli elementi in posizione l'uno rispetto all'altro, preservando la complessa stechiometria richiesta per gli ossidi ad alta entropia.

Comprendere i Compromessi

Il Rischio di una Rapida Disidratazione

Sebbene possa essere allettante aumentare la temperatura per accelerare la sintesi, farlo mina il processo.

Il calore eccessivo provoca una rapida perdita di solvente, che innesca una precipitazione immediata e non uniforme. Ciò aggira completamente la fase di gelificazione e si traduce in una polvere eterogenea priva delle proprietà uniche di un ossido ad alta entropia.

La Necessità di un Movimento Costante

Interrompere l'agitazione per "lasciare riposare la soluzione" è un errore critico in questo contesto.

Se l'agitazione meccanica cessa, si formeranno immediatamente gradienti di concentrazione. Ciò consente a specifici cationi di aggregarsi, distruggendo la distribuzione casuale e uniforme che definisce i materiali ad alta entropia.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della sintesi, è necessario dare priorità all'integrità della rete di gel rispetto alla velocità di produzione.

- Se il tuo obiettivo principale è l'Omogeneità del Materiale: Attieniti rigorosamente al regime di 80 °C/300 giri/min per garantire che tutti i cationi rimangano mescolati a livello molecolare durante la transizione liquido-gel.

- Se il tuo obiettivo principale è la Coerenza del Processo: Monitora visivamente le variazioni di viscosità; l'agitazione deve mantenere un vortice per prevenire la precipitazione localizzata man mano che la miscela si addensa.

La qualità di un ossido ad alta entropia è definita dal suo disordine e dalla sua uniformità; questa fase di riscaldamento e agitazione è il guardiano che assicura che tali proprietà siano bloccate.

Tabella Riassuntiva:

| Parametro | Impostazione | Ruolo nella Sintesi |

|---|---|---|

| Temperatura | 80 °C | Facilita una lenta evaporazione del solvente senza ebollizione; previene la precipitazione rapida. |

| Velocità di Agitazione | 300 giri/min | Assicura una viscosità uniforme; previene gradienti di concentrazione e formazione di pellicola superficiale. |

| Obiettivo di Fase | Sol-Gel | Trasforma la soluzione in una rete molecolarmente uniforme che intrappola tutti i cationi metallici. |

| Rischio Critico | Segregazione | Riscaldamento rapido o assenza di agitazione portano alla "precipitazione" degli elementi in base alla solubilità. |

Perfeziona i Tuoi Materiali ad Alta Entropia con KINTEK

Un controllo termico e meccanico preciso è il fondamento della sintesi di materiali avanzati di successo. In KINTEK, comprendiamo che il mantenimento di temperature e velocità di agitazione esatte è non negoziabile per l'omogeneità degli ossidi ad alta entropia.

Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme a forni ad alta temperatura da laboratorio personalizzabili, adattati alle tue esigenze di ricerca uniche. Garantisci coerenza del processo e distribuzione a livello molecolare in ogni lotto.

Pronto a elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per una consulenza sulle nostre soluzioni di riscaldamento personalizzabili!

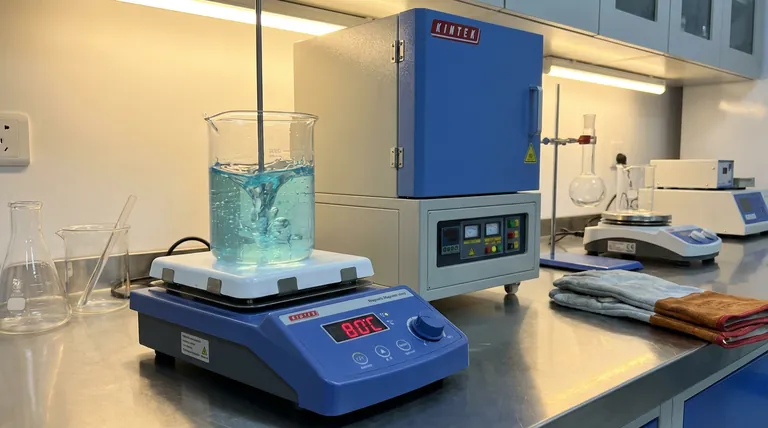

Guida Visiva

Riferimenti

- Milad Zehtab Salmasi, Hua Song. Tuning High-Entropy Oxides for Oxygen Evolution Reaction Through Electrocatalytic Water Splitting: Effects of (MnFeNiCoX)3O4 (X = Cr, Cu, Zn, and Cd) on Electrocatalytic Performance. DOI: 10.3390/catal15090827

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessario un forno ventilato ad aria per la modifica superficiale dei compositi GFPP? Ottenere la massima riflettanza solare

- Perché è necessario un sistema di riscaldamento del substrato ad alta precisione per i film sottili di BST? Raggiungi il successo nella crescita cristallina

- Perché è necessario un forno sottovuoto durante la preparazione dei compositi Al-CNTs/h-BN? Prevenire difetti e garantire la purezza

- Quali settori utilizzano comunemente i forni a batch? Essenziali per l'aerospaziale, il medico e l'elettronica

- Perché è significativo un processo di essiccazione a 105 °C in un forno elettrico? Prevenire il cedimento strutturale dei refrattari

- Perché è necessario il gas argon ad alta purezza per la sintesi MTO? Garantire la stabilità nella catalisi organometallica del renio

- Perché l'omogeneizzazione ad alta temperatura è necessaria per i test di dilatazione termica delle leghe refrattarie? Garantire la precisione dei dati.

- Perché usare una pressa idraulica per la bricchettatura della szaibelyite? Aumenta l'efficienza della riduzione sottovuoto e la produttività