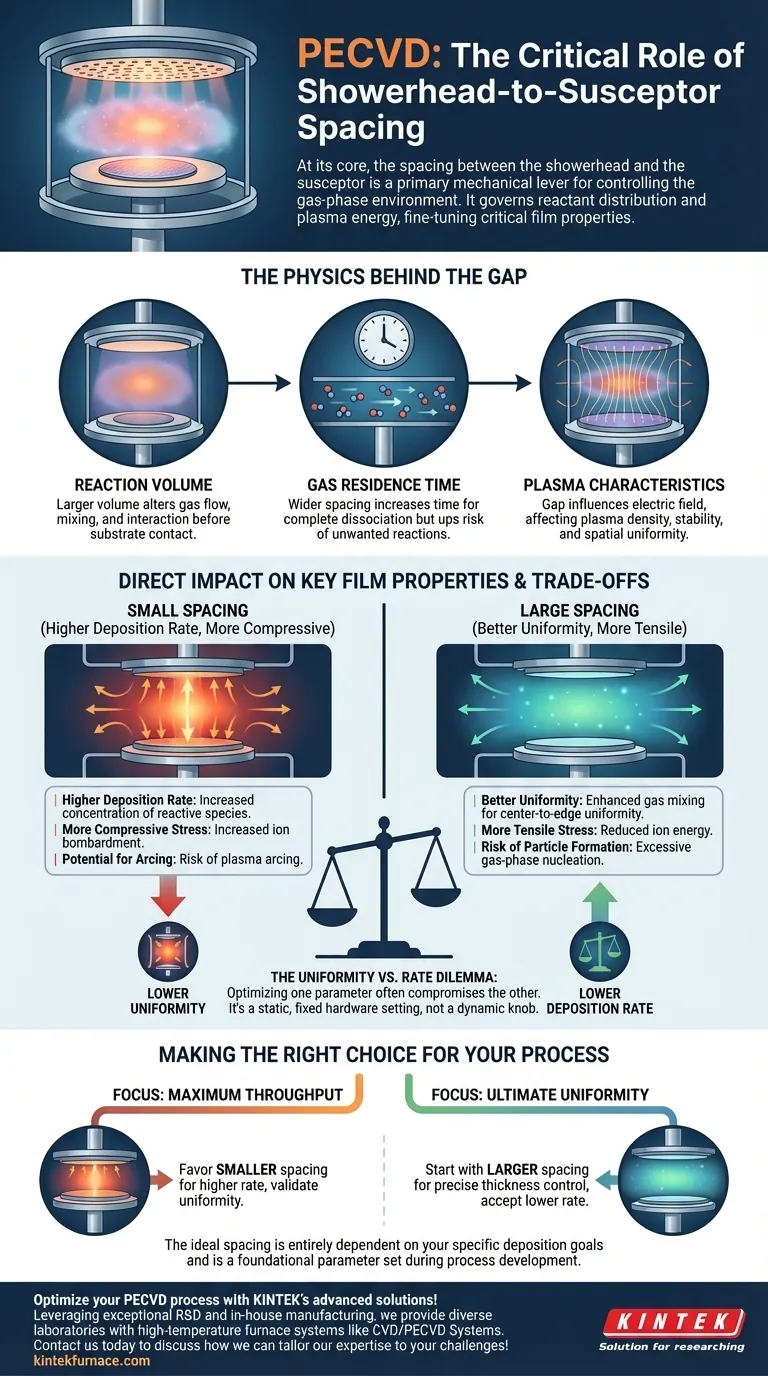

In sostanza, la spaziatura tra il soffione doccia (showerhead) e il sostentatore (susceptor) è una leva meccanica primaria per controllare l'ambiente di fase gassosa in un sistema di Deposizione Chimica da Vapore Potenziata al Plasma (PECVD). Questo spazio governa direttamente la distribuzione dei gas reagenti e l'energia del plasma, consentendo così agli ingegneri di ottimizzare proprietà critiche del film come l'uniformità all'interno del wafer, la velocità di deposizione e lo stress intrinseco del film.

La regolazione della spaziatura tra soffione doccia e sostentatore non è solo un cambiamento geometrico; altera fondamentalmente il volume di reazione, il tempo di residenza del gas e le caratteristiche del plasma. Padroneggiare questo parametro significa trovare il giusto equilibrio tra velocità di deposizione e qualità del film per un processo specifico.

La Fisica Dietro lo Spazio

In una camera PECVD, lo spazio tra il soffione doccia che eroga il gas e il sostentatore che tiene il substrato non è vuoto. È il volume di reazione attivo dove il plasma viene generato e i precursori vengono scomposti in specie reattive che alla fine formano il film sottile.

Definizione del Volume di Reazione

La distanza determina il volume in cui avvengono le reazioni critiche in fase gassosa. Un volume maggiore (spazio più ampio) cambia il modo in cui i gas fluiscono, si mescolano e interagiscono con il plasma prima di raggiungere la superficie del substrato.

Regolazione del Tempo di Residenza del Gas

Una spaziatura più ampia aumenta il tempo medio in cui una molecola precursore rimane all'interno del plasma prima di raggiungere il wafer o di essere pompata via. Questo tempo di residenza più lungo può portare a una dissociazione più completa, ma aumenta anche il rischio di reazioni indesiderate in fase gassosa e di formazione di particelle.

Modulazione delle Caratteristiche del Plasma

La distanza di separazione influenza il campo elettrico tra le due piastre parallele (soffione doccia e sostentatore). Questo influisce sulla densità, stabilità e uniformità spaziale del plasma, che a sua volta impatta direttamente l'uniformità del flusso di ioni e radicali che bombardano la superficie del wafer.

Impatto Diretto sulle Proprietà Chiave del Film

La modifica della spaziatura fornisce un metodo potente, sebbene grossolano, per regolare le caratteristiche finali del film. Gli effetti sono interconnessi e derivano dai cambiamenti fisici descritti sopra.

Ottenere l'Uniformità All'Interno del Wafer

Questa è spesso la ragione principale per regolare la spaziatura. Un divario più ampio può consentire ai gas reagenti di miscelarsi più completamente prima di raggiungere il wafer, il che può migliorare l'uniformità dal centro al bordo. I reagenti esauriti al centro del wafer hanno maggiori opportunità di essere reintegrati dal gas fresco che diffonde dai lati.

Controllo della Velocità di Deposizione

La velocità di deposizione è molto sensibile alla spaziatura. Uno spazio più piccolo aumenta la concentrazione e il flusso di specie reattive che arrivano al substrato, portando a una maggiore velocità di deposizione. Al contrario, uno spazio più ampio riduce questo flusso poiché le specie hanno maggiori probabilità di ricombinarsi o di essere pompate via, abbassando quindi la velocità di deposizione.

Regolazione dello Stress del Film

Lo stress del film è influenzato da fattori come l'energia del bombardamento ionico e la densità del film. Uno spazio più ampio può alterare la guaina di plasma (plasma sheath), riducendo potenzialmente l'energia degli ioni che colpiscono il wafer, il che può spostare lo stress in una direzione più tensiva. Uno spazio più piccolo e più intenso può aumentare il bombardamento, rendendo spesso il film più compressivo.

Comprendere i Compromessi

Regolare la spaziatura del soffione doccia è un gioco di compromessi. Ottimizzare un parametro spesso avviene a scapito di un altro.

Il Dilemma Uniformità vs. Velocità

Il compromesso più fondamentale è tra uniformità e velocità di deposizione. Gli ingegneri spesso aumentano la spaziatura per ottenere una migliore uniformità del film, ma devono accettare la conseguenza di un processo più lento, che riduce la produttività del wafer.

Stabilità del Processo e Formazione di Particelle

Uno spazio molto piccolo può essere instabile, aumentando il rischio di archi di plasma tra il soffione doccia e il substrato. Uno spazio molto grande può portare a un'eccessiva nucleazione in fase gassosa, dove le particelle si formano nel volume del plasma e poi cadono sul wafer, creando difetti.

Un Parametro Statico, Non Dinamico

È fondamentale capire che sulla maggior parte degli strumenti PECVD commerciali, la spaziatura del soffione doccia non è una "manopola" facilmente regolabile per ogni ciclo. È un'impostazione hardware che viene tipicamente fissa durante l'installazione o l'ottimizzazione di uno specifico processo di film. La sua regolazione spesso richiede la rottura del vuoto e un notevole sforzo da parte del tecnico.

Fare la Scelta Giusta per il Tuo Processo

La spaziatura ideale dipende interamente dagli obiettivi specifici del tuo processo di deposizione. È un parametro fondamentale impostato durante lo sviluppo del processo per stabilire le prestazioni di base dello strumento.

- Se il tuo obiettivo principale è la massima produttività: Probabilmente favorirai una spaziatura più piccola per ottenere una velocità di deposizione più elevata, ma dovrai convalidare attentamente che l'uniformità del film e la difettosità rimangano entro le specifiche.

- Se il tuo obiettivo principale è l'uniformità finale del film: Inizierai con una spaziatura più ampia, accettando la velocità inferiore come un compromesso necessario per ottenere un controllo preciso dello spessore su tutto il wafer.

- Se stai sviluppando un nuovo processo: Considera la spaziatura come una variabile chiave da esplorare durante la caratterizzazione iniziale per trovare una finestra di processo stabile che bilanci velocità, uniformità e stress.

Comprendere come questo singolo parametro geometrico influenzi la complessa fisica all'interno della camera è fondamentale per padroneggiare il tuo processo PECVD.

Tabella Riassuntiva:

| Proprietà | Effetto Spaziatura Ridotta | Effetto Spaziatura Ampia |

|---|---|---|

| Velocità di Deposizione | Più Alta | Più Bassa |

| Uniformità del Film | Può diminuire | Migliora |

| Stress del Film | Più compressivo | Più tensivo |

| Stabilità del Processo | Rischio di archi | Rischio di formazione di particelle |

Ottimizza il tuo processo PECVD con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi a forno ad alta temperatura come Sistemi CVD/PECVD, Forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera. La nostra forte capacità di personalizzazione approfondita assicura un allineamento preciso con le tue esigenze sperimentali uniche, migliorando la qualità del film e la produttività. Contattaci oggi per discutere come possiamo adattare la nostra esperienza alle tue sfide!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il principio operativo di base del sistema di deposizione chimica da vapore al plasma a microonde? Sbloccare la crescita di materiali ad alta purezza

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Come viene utilizzato l'MPCVD nella produzione di componenti ottici in diamante policristallino? Ottenere prestazioni ottiche superiori