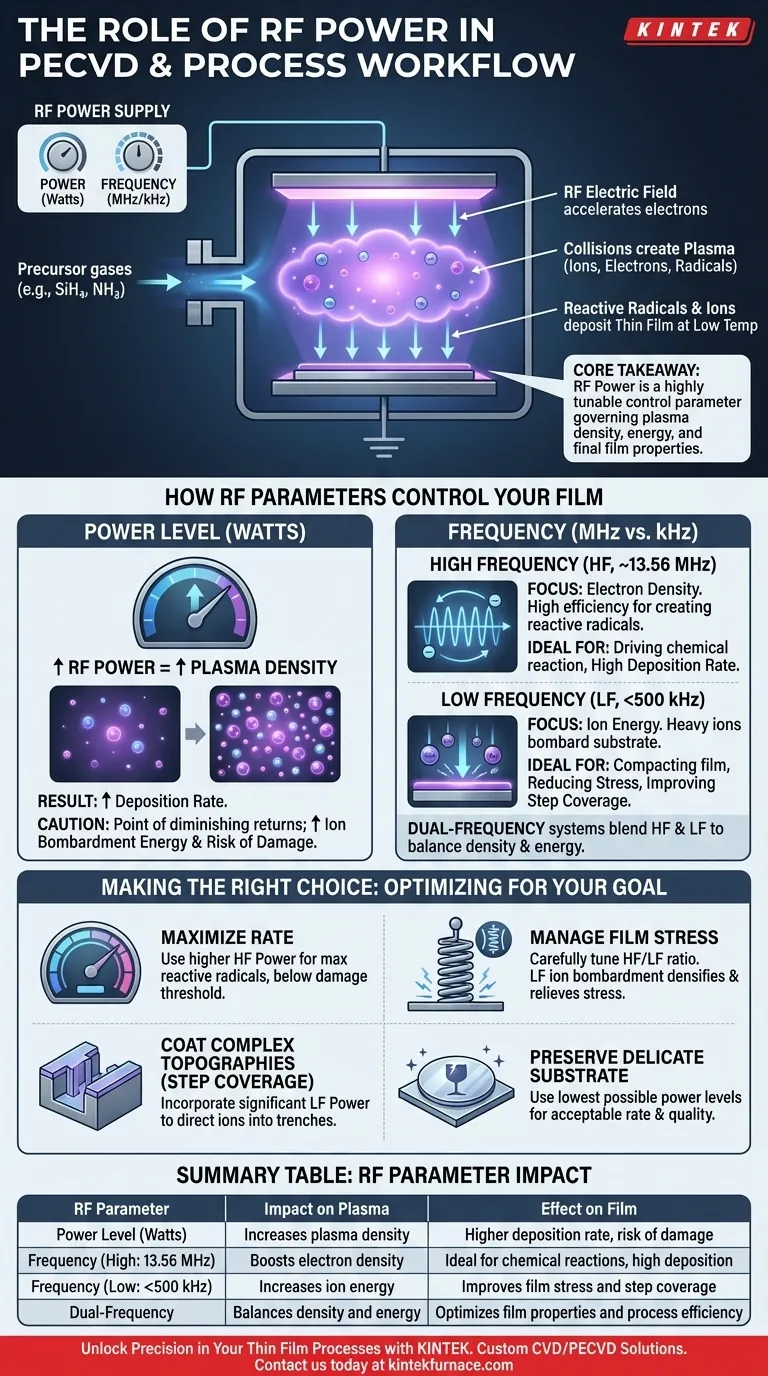

In qualsiasi sistema di Deposizione Chimica da Vapore Assistita da Plasma (PECVD), la potenza RF (Radio Frequenza) è la fonte di energia essenziale che innesca e sostiene un plasma. Questo plasma trasforma gas precursori relativamente inerti in specie chimiche altamente reattive, consentendo la crescita di film sottili su un substrato a temperature significativamente più basse di quanto sia possibile con metodi puramente termici.

Il punto chiave è che la potenza RF non è semplicemente un interruttore di "accensione" per la reazione. È un parametro di controllo altamente sintonizzabile. Il livello di potenza (in Watt) e la frequenza (in MHz o kHz) specifici che si applicano determinano direttamente la densità e l'energia del plasma, che a loro volta regolano il tasso di deposizione, la struttura fisica e lo stress interno del film finale.

Il Ruolo Fondamentale della Potenza RF: Dal Gas al Plasma

Il PECVD opera all'interno di una camera a vuoto dove vengono introdotti i gas reagenti. L'alimentazione di potenza RF è il cuore di questo processo, responsabile della creazione delle condizioni necessarie per la deposizione del film.

Creazione del Campo Elettrico

Il processo inizia applicando una tensione RF tra due elettrodi all'interno della camera. Un elettrodo è tipicamente messo a terra, spesso fungendo da supporto del substrato, mentre l'altro è energizzato dall'alimentazione di potenza RF. Questo crea un campo elettrico rapidamente oscillante nello spazio tra di essi.

La Cascata di Ionizzazione

Questo campo elettrico oscillante cattura gli elettroni liberi presenti nel gas a bassa pressione e li accelera. Questi elettroni ad alta energia collidono con molecole di gas neutre (come il silano, SiH₄, o l'ammoniaca, NH₃).

Queste collisioni sono sufficientemente energetiche da rimuovere ulteriori elettroni dalle molecole di gas, creando un effetto a cascata. Il risultato è un gas parzialmente ionizzato, o plasma, composto da ioni positivi, elettroni negativi e frammenti neutri altamente reattivi chiamati radicali liberi.

Perché il Plasma è la Chiave

La Deposizione Chimica da Vapore (CVD) tradizionale si basa su alte temperature (spesso >600°C) per decomporre i gas precursori. I radicali liberi e gli ioni reattivi all'interno di un plasma, tuttavia, sono i veri blocchi costitutivi chimici per il film sottile.

Poiché la potenza RF crea queste specie reattive direttamente, il substrato stesso non ha bisogno di essere riscaldato a temperature estreme. Ciò consente la deposizione su materiali sensibili alla temperatura come polimeri o wafer semiconduttori pre-processati.

Come i Parametri RF Controllano il Tuo Film

Creare un plasma non è sufficiente; controllare le sue proprietà è fondamentale per l'ingegnerizzazione di un film specifico. I due principali controlli RF che puoi modificare sono potenza e frequenza, e ognuno ha un effetto distinto.

L'Impatto del Livello di Potenza (Watt)

Aumentare il livello di potenza RF generalmente aumenta la densità del plasma. Maggiore potenza porta a elettroni più energetici, collisioni più frequenti e quindi una maggiore concentrazione di radicali liberi.

Ciò aumenta direttamente il tasso di deposizione del film. Tuttavia, c'è un punto di rendimenti decrescenti. Una volta che il gas precursore è sostanzialmente ionizzato, ulteriori aumenti di potenza potrebbero non aumentare il tasso e possono invece portare a una maggiore energia di bombardamento ionico.

Il Ruolo Critico della Frequenza (MHz vs. kHz)

La frequenza della potenza RF ha un impatto profondo e distinto sul comportamento del plasma.

La Alta Frequenza (HF), tipicamente 13.56 MHz, influenza principalmente la densità elettronica. A questa alta frequenza, gli ioni pesanti nel plasma non possono rispondere al campo elettrico che cambia rapidamente. Solo gli elettroni leggeri oscillano, rendendo l'HF molto efficiente nel generare una densa nuvola di radicali liberi reattivi. Questo è l'ideale per guidare la reazione chimica.

La Bassa Frequenza (LF), tipicamente <500 kHz, influenza principalmente l'energia ionica. A queste frequenze più basse, gli ioni positivi più pesanti hanno abbastanza tempo per accelerare in risposta al campo elettrico. Questo li fa bombardare la superficie del substrato con energia significativa, il che può compattare il film in crescita, ridurre lo stress e migliorare la copertura del gradino in strutture complesse a forma di trincea.

Comprendere i Compromessi

Manipolare i parametri RF è un atto di bilanciamento. Ottimizzare per una proprietà spesso avviene a scapito di un'altra.

Alta Potenza: Il Rischio di Danni

Mentre una potenza più elevata aumenta il tasso di deposizione, aumenta anche l'energia del bombardamento ionico. Un bombardamento eccessivo può introdurre difetti, creare stress indesiderato o persino spruzzare fisicamente e danneggiare il film in crescita o il substrato sottostante.

Bassa Potenza: La Sfida del Tasso di Deposizione

Operare a livelli di potenza molto bassi è più delicato per il substrato ma comporta un basso tasso di deposizione. Questo può rendere il processo troppo lungo e costoso per ambienti di produzione ad alto volume.

Dualità di Frequenza: La Necessità di Equilibrio

L'uso della sola potenza HF può produrre un alto tasso di deposizione ma può portare a film con scarse proprietà meccaniche o alto stress interno. Al contrario, l'uso della sola potenza LF può essere inefficiente nel creare il plasma in primo luogo. Ecco perché molti sistemi PECVD avanzati sono a doppia frequenza, combinando potenza HF e LF per controllare indipendentemente la densità del plasma e l'energia di bombardamento ionico.

Fare la Scelta Giusta per il Tuo Processo

Le tue impostazioni RF ottimali dipendono interamente dal risultato desiderato per il tuo film sottile.

- Se il tuo obiettivo primario è massimizzare il tasso di deposizione: Utilizza un livello di potenza HF più elevato per generare la massima densità possibile di radicali reattivi, ma rimani al di sotto del punto in cui si verificano danni al film.

- Se il tuo obiettivo primario è gestire lo stress del film: Sintonizza attentamente il rapporto tra potenza HF e LF. Una piccola quantità di bombardamento ionico LF può aiutare a densificare il film e alleviare lo stress di trazione o compressione.

- Se il tuo obiettivo primario è rivestire topografie complesse (copertura del gradino): Incorpora una significativa componente di potenza LF per guidare gli ioni direzionalmente nelle trincee e sui fianchi.

- Se il tuo obiettivo primario è preservare un substrato delicato: Utilizza i livelli di potenza più bassi possibili che consentono comunque un tasso di deposizione accettabile e una qualità del film.

Padroneggiare questi parametri RF trasforma il PECVD da un processo complesso in uno strumento di ingegneria preciso e potente per la fabbricazione di film sottili.

Tabella Riepilogativa:

| Parametro RF | Impatto sul Plasma | Effetto sul Film |

|---|---|---|

| Livello di Potenza (Watt) | Aumenta la densità del plasma | Maggiore tasso di deposizione, rischio di danni |

| Frequenza (Alta: 13.56 MHz) | Aumenta la densità elettronica | Ideale per reazioni chimiche, alta deposizione |

| Frequenza (Bassa: <500 kHz) | Aumenta l'energia ionica | Migliora lo stress del film e la copertura del gradino |

| Doppia Frequenza | Bilancia densità ed energia | Ottimizza le proprietà del film e l'efficienza del processo |

Sblocca la precisione nei tuoi processi di film sottile con KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia che tu debba ottimizzare i tassi di deposizione, gestire lo stress del film o rivestire topografie complesse.

Contattaci oggi per discutere come le nostre soluzioni PECVD su misura possono migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le tendenze future nella tecnologia CVD? IA, Sostenibilità e Materiali Avanzati

- Quali forme di energia possono essere applicate nella CVD per avviare reazioni chimiche? Esplora Calore, Plasma e Luce per Film Sottili Ottimali

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio