L'essiccazione della scoria industriale da forno ad arco elettrico (EAF) è una fase preparatoria obbligatoria necessaria per eliminare l'umidità residua prima della lavorazione ad alta temperatura. Riscaldando la materia prima a 120°C per 12 ore, si garantisce l'integrità dell'analisi chimica e si prevengono pericolose reazioni fisiche durante la fase di fusione.

La rimozione dell'umidità non è solo una misura di controllo qualità; è un requisito fondamentale di sicurezza. L'acqua residua nella scoria di forno ad arco elettrico può causare violenti schizzi a temperature di fusione (1600°C) e falsare i dati di base necessari per un'accurata analisi della composizione chimica.

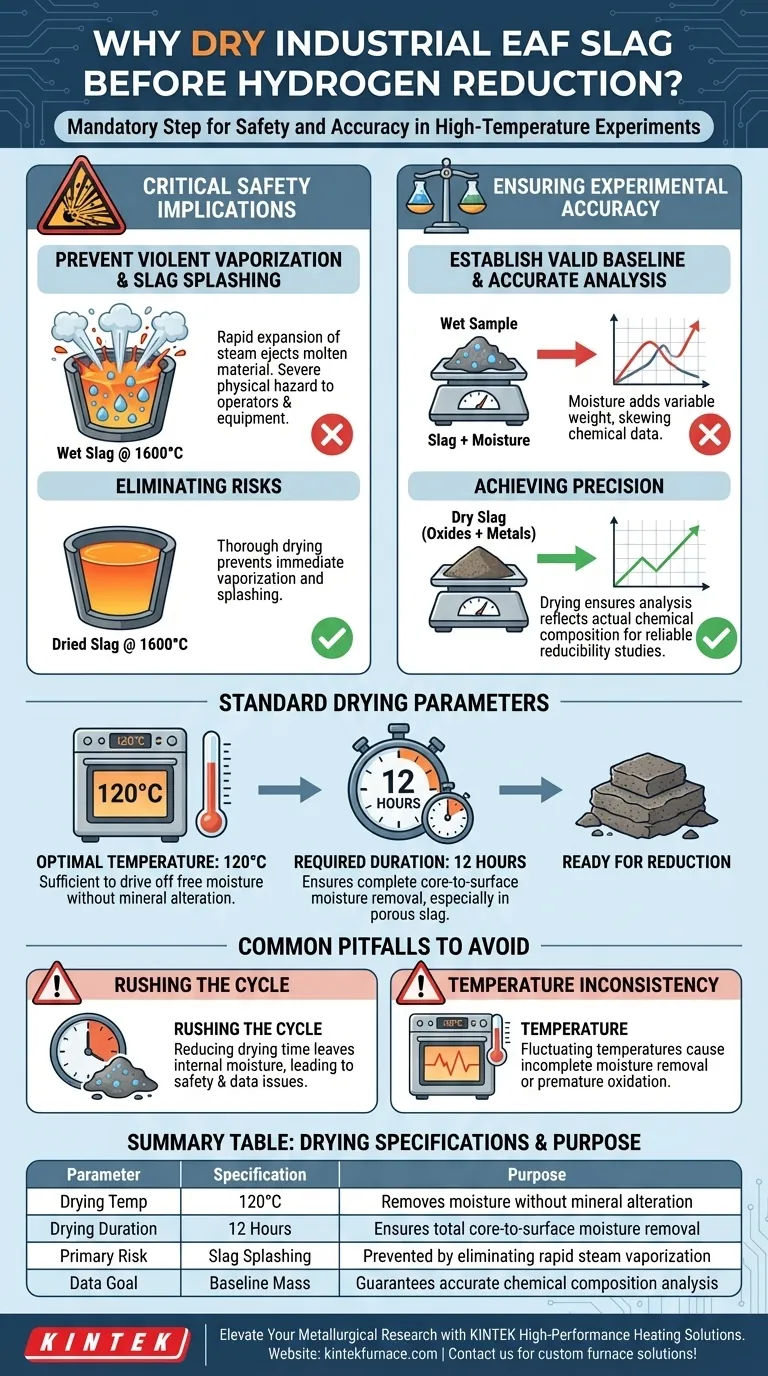

Le implicazioni critiche per la sicurezza

Prevenzione della vaporizzazione violenta

Il rischio più immediato negli esperimenti ad alta temperatura è la presenza di acqua.

Quando la scoria contenente umidità viene introdotta in un forno che opera a 1600°C, l'acqua vaporizza istantaneamente.

Eliminazione degli schizzi di scoria

Questa rapida espansione del vapore crea un fenomeno noto come schizzi di scoria.

Se il materiale non viene accuratamente asciugato, il vapore in uscita può espellere materiale fuso dal crogiolo. Ciò rappresenta un grave pericolo fisico sia per l'attrezzatura che per gli operatori che conducono l'esperimento.

Garanzia di accuratezza sperimentale

Stabilire una base di riferimento valida

Gli esperimenti di riduzione con idrogeno si basano su misurazioni precise di massa e cambiamenti chimici.

L'umidità aggiunge un peso variabile al campione che non fa parte della struttura chimica della scoria.

Accurata analisi della composizione chimica

Per comprendere la riducibilità della scoria, è necessario prima conoscerne la composizione iniziale esatta.

L'essiccazione garantisce che le successive analisi chimiche riflettano il contenuto effettivo di ossidi e metalli della scoria, piuttosto che un campione diluito dal peso dell'acqua.

Parametri di essiccazione standard

Temperatura ottimale

Lo standard industriale per questa preparazione è 120°C.

Questa temperatura è sufficiente per eliminare l'umidità libera senza alterare la mineralogia fondamentale della scoria prima dell'inizio dell'esperimento di riduzione.

Durata richiesta

Il processo richiede una durata prolungata di 12 ore.

La scoria di forno ad arco elettrico può essere porosa o densa; questo tempo prolungato assicura che l'umidità venga rimossa completamente dal nucleo del materiale, non solo dalla superficie.

Errori comuni da evitare

Affrettare il ciclo di essiccazione

Un errore comune è ridurre il tempo di essiccazione per accelerare l'esperimento.

Se la scoria viene rimossa prima del ciclo completo di 12 ore, l'umidità interna potrebbe rimanere intrappolata, portando ai problemi di sicurezza e dati sopra descritti.

Incoerenza della temperatura

Se il forno di essiccazione non mantiene una temperatura costante di 120°C, la rimozione dell'umidità potrebbe essere incompleta.

Temperature più basse potrebbero non riuscire a far evaporare l'acqua intrappolata nei pori profondi, mentre temperature significativamente più elevate potrebbero potenzialmente indurre ossidazione prematura o cambiamenti strutturali a seconda della specifica mineralogia della scoria.

Fare la scelta giusta per il tuo esperimento

Per garantire la validità dei tuoi esperimenti di riduzione con idrogeno, devi trattare l'essiccazione come una variabile di controllo critica.

- Se il tuo obiettivo principale è la sicurezza: Aderisci rigorosamente al protocollo di essiccazione per prevenire la rapida vaporizzazione e gli schizzi di materiale fuso a 1600°C.

- Se il tuo obiettivo principale è l'accuratezza dei dati: Assicurati che il ciclo di 12 ore sia completato per garantire che i calcoli del bilancio di massa si basino esclusivamente sul materiale di scoria secco.

Considera la fase di essiccazione non come un suggerimento, ma come un prerequisito rigido per una ricerca metallurgica valida e sicura.

Tabella riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura di essiccazione | 120°C | Rimuove l'umidità libera senza alterazioni minerali |

| Durata di essiccazione | 12 Ore | Garantisce la rimozione totale dell'umidità dal nucleo alla superficie |

| Temp. operativa | Fino a 1600°C | Punto di fusione target per la fase di riduzione |

| Rischio primario | Schizzi di scoria | Prevenuto eliminando la rapida vaporizzazione del vapore |

| Obiettivo dati | Massa di riferimento | Garantisce un'accurata analisi della composizione chimica |

Eleva la tua ricerca metallurgica con KINTEK

Essiccazione precisa della scoria ed esperimenti di riduzione richiedono soluzioni di riscaldamento ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta temperatura progettati per soddisfare le rigorose esigenze della metallurgia industriale. I nostri forni personalizzabili garantiscono la costanza della temperatura e la sicurezza necessarie per i tuoi studi più critici sulla riduzione con idrogeno.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come fa un forno elettrico a garantire una gassificazione accurata? Padroneggia il controllo termico isotermo e dinamico

- Perché il livello di vuoto di base di un sistema di co-sputtering a magnetron è critico per i film sottili di lega Ru50Mo50(0001)?

- Come funziona un forno a lotti e quali sono i suoi vantaggi? Aumenta precisione e flessibilità nel trattamento termico

- Quale ruolo svolge un forno di essiccazione ad alta temperatura nella formazione di nanocompositi? Garantire la stabilità strutturale

- Quali procedure di pre-trattamento sono richieste per un reattore in acciaio inossidabile? Massimizzare il successo della reazione con idruro metallico

- Perché è necessario un sistema di riscaldamento del substrato ad alta precisione per i film sottili di BST? Raggiungi il successo nella crescita cristallina

- Come una piattaforma sperimentale a temperatura controllata supporta il test della stabilità dei memristori di Mn3O4?

- Qual è lo scopo dell'utilizzo di un sistema di passivazione con ossigeno diluito? Garantire la manipolazione e la stabilità sicura del catalizzatore