I wafer di silicio cristallino (c-Si) fungono da standard fondamentale per le celle solari a eterogiunzione di MoS2, principalmente grazie alle loro proprietà semiconduttrici mature e prevedibili. Tuttavia, la scelta specifica di wafer con strutture piramidali casuali micro-strutturate è una decisione di ingegneria ottica progettata per minimizzare drasticamente la riflessione della luce incidente. Utilizzando questa geometria, il substrato agisce come una sofisticata trappola per la luce, estendendo la lunghezza del percorso ottico per massimizzare l'assorbimento e facilitare un efficiente raccolta di portatori nel dispositivo.

La scelta di questo specifico substrato è un equilibrio tra stabilità elettronica e ottimizzazione ottica; mentre il materiale c-Si fornisce la base conduttiva, la texture piramidale assicura che i fotoni vengano catturati piuttosto che riflessi, aumentando significativamente la potenziale efficienza della cella.

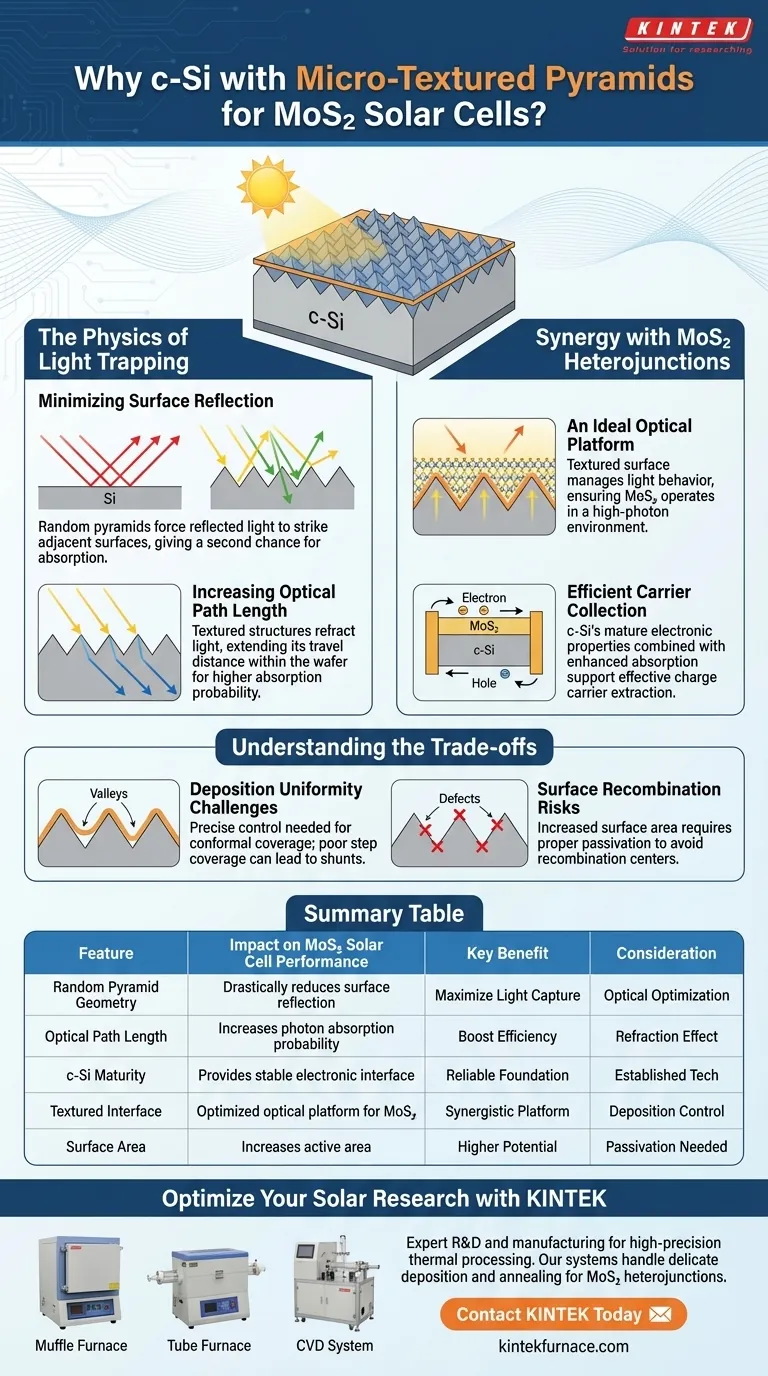

La Fisica dell'Intrappolamento della Luce

Minimizzare la Riflessione Superficiale

Il limite principale delle superfici piane di silicio è la loro naturale tendenza a riflettere una porzione significativa della luce solare in arrivo.

La struttura piramidale casuale micro-strutturata contrasta questo alterando l'angolo di incidenza. Invece di rimbalzare la luce direttamente lontano dalla cella, la geometria piramidale costringe la luce riflessa a colpire le piramidi adiacenti, dando al materiale una seconda possibilità di assorbire il fotone.

Aumentare la Lunghezza del Percorso Ottico

L'assorbimento non riguarda solo l'ingresso della luce nella cella; riguarda il mantenerla lì abbastanza a lungo da generare energia.

Queste strutture strutturate rifrangono la luce con angoli obliqui, facendola viaggiare diagonalmente attraverso il wafer anziché direttamente. Ciò aumenta effettivamente la lunghezza del percorso ottico, garantendo che i fotoni interagiscano con più materiale semiconduttore, il che migliora significativamente la probabilità di assorbimento.

Sinergia con le Eterogiunzioni di MoS2

Una Piattaforma Ottica Ideale

L'interazione tra il silicio di massa e il sottile strato di MoS2 dipende fortemente da come la luce viene gestita all'interfaccia.

La nota di riferimento principale afferma che questa superficie strutturata fornisce una piattaforma ottica ideale per la successiva deposizione di strati di MoS2. Gestendo il comportamento della luce a livello di substrato, il dispositivo garantisce che lo strato di MoS2 operi in un ambiente ad alto contenuto di fotoni.

Raccolta Efficiente di Portatori

Oltre all'ottica, l'architettura del substrato gioca un ruolo nelle prestazioni elettriche della cella.

La consolidata maturità dei wafer di c-Si garantisce un'interfaccia elettronica di alta qualità. Se combinato con l'assorbimento migliorato dalla texture, il sistema supporta una raccolta efficiente di portatori, consentendo ai portatori di carica generati dalla luce di essere estratti efficacemente.

Comprendere i Compromessi

Sfide di Uniformità della Deposizione

Sebbene otticamente superiori, le superfici strutturate presentano una sfida di fabbricazione rispetto ai wafer piani.

La deposizione di uno strato uniforme di MoS2 su un paesaggio tridimensionale complesso di piramidi casuali richiede un controllo preciso del processo. Una scarsa copertura dei gradini (rivestimento non uniforme delle valli e delle cime) può portare a cortocircuiti elettrici o interruzioni nell'interfaccia eterogiunzione.

Rischi di Ricombinazione Superficiale

La strutturazione aumenta significativamente l'area superficiale totale del wafer.

Senza un'adeguata passivazione, questa maggiore area superficiale può introdurre più difetti superficiali. Questi difetti possono agire come centri di ricombinazione, intrappolando i portatori di carica prima che vengano raccolti, il che annullerebbe i guadagni ottenuti nell'efficienza ottica.

Fare la Scelta Giusta per il Tuo Design

- Se il tuo obiettivo principale è massimizzare la corrente di cortocircuito (Jsc): Utilizza strutture piramidali casuali micro-strutturate per sfruttare l'effetto di "intrappolamento della luce" e la maggiore lunghezza del percorso ottico.

- Se il tuo obiettivo principale è la semplicità di fabbricazione: Riconosci che ottenere una copertura conforme di MoS2 su superfici strutturate richiede tecniche di deposizione più avanzate rispetto ai substrati planari.

Combinando la maturità elettronica del c-Si con la superiorità ottica della strutturazione piramidale, crei una piattaforma robusta ottimizzata per la conversione di energia ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto sulle Prestazioni della Cella Solare a MoS2 |

|---|---|

| Geometria Piramidale Casuale | Riduce drasticamente la riflessione superficiale reindirizzando la luce incidente. |

| Lunghezza del Percorso Ottico | Aumenta la probabilità di assorbimento dei fotoni tramite rifrazione obliqua della luce. |

| Maturità del c-Si | Fornisce un'interfaccia elettronica stabile e di alta qualità per la raccolta dei portatori. |

| Interfaccia Strutturata | Serve come piattaforma ottica ottimizzata per la deposizione di film sottili di MoS2. |

| Area Superficiale | Aumenta l'area attiva ma richiede un'attenta passivazione per evitare la ricombinazione. |

Ottimizza la Tua Ricerca Solare con KINTEK

Il passaggio dalla fisica teorica ai dispositivi energetici ad alte prestazioni richiede le giuste attrezzature per il trattamento termico. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD di alta precisione progettati per gestire le delicate esigenze di deposizione e ricottura delle eterogiunzioni di MoS2.

Sia che tu stia gestendo la crescita uniforme dello strato su wafer di c-Si micro-strutturati o sviluppando prototipi di laboratorio di prossima generazione, i nostri forni ad alta temperatura personalizzabili forniscono la stabilità richiesta dal tuo progetto.

Pronto a elevare le capacità del tuo laboratorio?

Contatta KINTEK Oggi per discutere i tuoi requisiti di ricerca unici con il nostro team tecnico.

Guida Visiva

Riferimenti

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché un termine sorgente di calore per la combustione a diffusione equivalente viene integrato nella simulazione del campo di temperatura del forno?

- Qual è lo scopo di condurre test di trazione ad alta temperatura sulla lega di titanio TC4? Padroneggiare i limiti della formatura a caldo

- Qual è lo scopo specifico del pre-trattamento dell'esaidrato di cloruro di terbio? Garantire la purezza nella sintesi di Cs3Cu2I5:Tb

- Qual è la funzione del forno di ricottura? Controllo strategico delle proprietà dei materiali per l'affidabilità

- Perché il raffreddamento rapido in acqua è necessario per le leghe Ce2(Fe, Co)17? Sbloccare le massime prestazioni magnetocaloriche

- Quali sono i principali vantaggi tecnici di un sistema di sinterizzazione flash? Migliorare le prestazioni di produzione delle ceramiche KNN

- Quali sono i vantaggi del PVD? Ottenere Rivestimenti Durevoli e ad Alte Prestazioni

- Perché le polveri di disossidante sono sigillate all'interno di bulloni di ferro? Ottenere un controllo chimico preciso nella preparazione delle inclusioni di acciaio