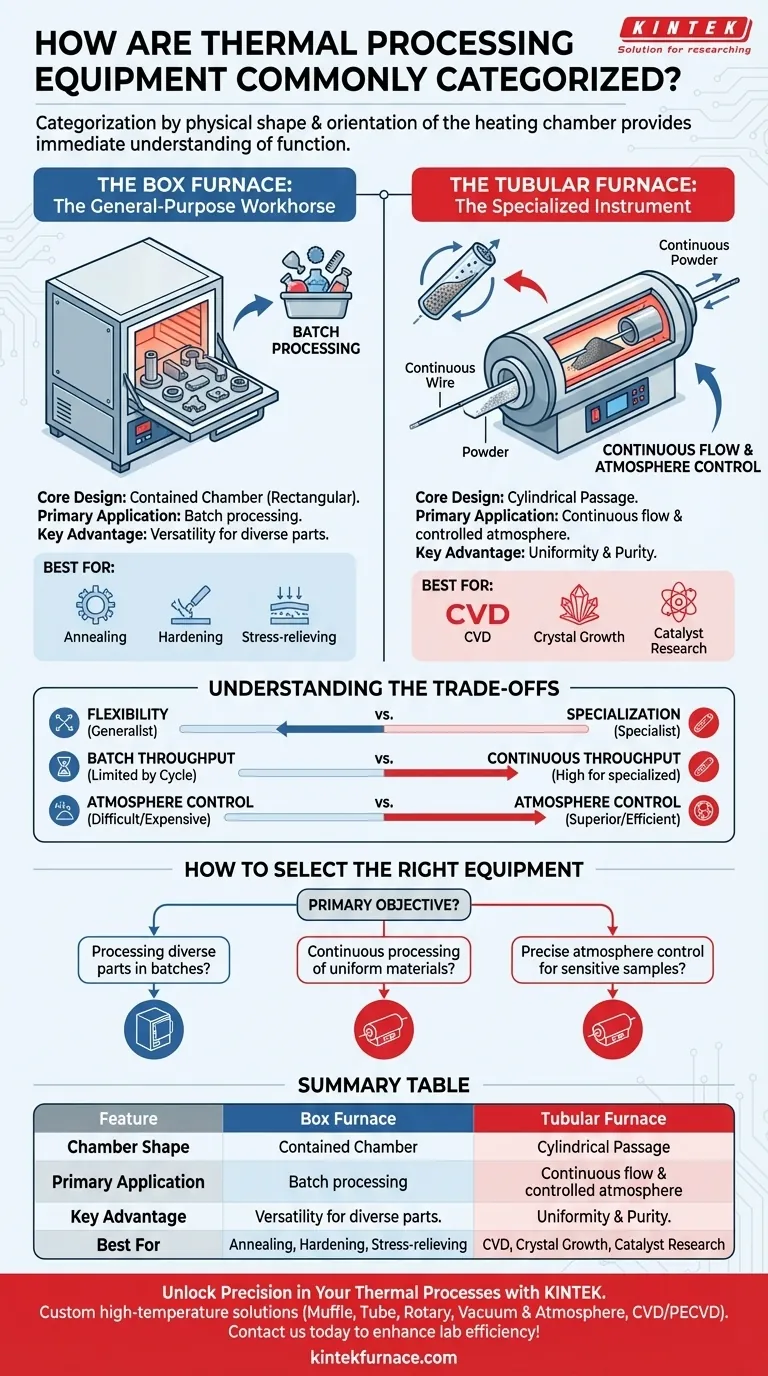

Le apparecchiature per il trattamento termico sono classificate in base a diversi fattori chiave, tra cui il design della camera di riscaldamento, la modalità operativa, l'intervallo di temperatura e le caratteristiche specifiche dell'applicazione.Le classificazioni più comuni includono forni a cassetta, forni a tubi, forni rotativi e sistemi specializzati come i forni sotto vuoto o in atmosfera inerte.Queste categorie rispondono a esigenze industriali diverse, dalla lavorazione in lotti nei forni a cassetta alla gestione continua dei materiali nei sistemi rotativi.I progetti avanzati incorporano caratteristiche come gli elementi riscaldanti in MoSi2 per un ciclo rapido o l'isolamento graduato per l'efficienza energetica, mentre le applicazioni di nicchia (ad esempio, la produzione di semiconduttori) possono utilizzare apparecchiature come macchine mpcvd per una sintesi precisa dei materiali.La scelta dipende dalle proprietà del materiale, dai requisiti di produttività e dai controlli ambientali.

Punti chiave spiegati:

-

Progettazione della camera di riscaldamento

- Forni a cassetta :Camere chiuse ideali per il trattamento in batch di materiali sfusi (ad esempio, ricottura dei metalli).Il riscaldamento uniforme è ottenuto grazie a elementi riscaldanti posizionati strategicamente.

- Forni a tubo :Camere cilindriche adatte alla lavorazione in piccoli lotti o in continuo di materiali termicamente sensibili (ad esempio, ceramica).Il loro design garantisce un'eccezionale uniformità di temperatura.

- Forni rotativi :I barili rotanti inclinati con riscaldamento esterno consentono un movimento continuo del materiale, ideale per industrie come la produzione di cemento o il trattamento dei rifiuti.

-

Per modalità operativa

- Sistemi batch :Processi come la tempra o la sinterizzazione in forni a cassetta, dove i materiali rimangono statici durante il riscaldamento.

- Sistemi continui :Forni rotativi o forni basati su convogliatori per applicazioni ad alta produttività (ad esempio, lavorazione degli alimenti o produzione additiva).

-

Per intervallo di temperatura e tecnologia di riscaldamento

- Bassa temperatura (<600°C):Spesso utilizzano il riscaldamento resistivo per applicazioni come l'essiccazione.

- Alta temperatura (fino a 1800°C):Utilizza elementi MoSi2 o barre di carburo di silicio, fondamentali per i componenti aerospaziali o le barre di combustibile nucleare.

- Ultra-alta temperatura:Sistemi specializzati come macchine mpcvd per la sintesi di film di diamante, che richiedono un preciso riscaldamento al plasma.

-

Per controllo dell'atmosfera

- Forni a vuoto :Eliminazione dell'ossidazione per i materiali sensibili (ad esempio, pale di turbine o impianti medici).

- Forni ad atmosfera inerte :Utilizzare azoto/argon per evitare reazioni durante processi come la brasatura o la metallurgia delle polveri.

- Atmosfera dell'aria :Standard per i processi in cui l'ossidazione è tollerabile (ad esempio, la tempra del vetro).

-

Adattamenti specifici per l'industria

- Forni a ciclo termico :Isolamento in allumina graduato per rapidi cambiamenti di temperatura, fondamentale per la ricerca e lo sviluppo o per i test elettronici.

- Sistemi ibridi :Combinazione di più funzioni (ad esempio, vuoto + rotativo) per applicazioni di nicchia come la lavorazione dei wafer di semiconduttori.

Avete considerato come queste categorie si allineano con i vostri specifici requisiti di produzione e purezza dei materiali?La scelta giusta spesso bilancia l'efficienza energetica, la ripetibilità dei processi e la longevità delle apparecchiature, fattori che plasmano tranquillamente i settori dall'aerospaziale ai beni di consumo quotidiano.

Tabella riassuntiva:

| Categoria | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| Forni a cassetta | Camere chiuse, riscaldamento uniforme, lavorazione in batch | Ricottura dei metalli, ceramica |

| Forni a tubo | Design cilindrico, eccezionale uniformità di temperatura | Lavorazione di piccoli lotti, materiali sensibili |

| Forni rotativi | Movimentazione continua di materiali, barili rotanti inclinati | Produzione di cemento, trattamento dei rifiuti |

| Forni a vuoto | Ambiente privo di ossidazione, controllo preciso della temperatura | Pale di turbine, impianti medici |

| Forni ad atmosfera inerte | Atmosfera di azoto/argon, impedisce le reazioni | Brasatura, metallurgia delle polveri |

| Sistemi ibridi | Combina più funzioni (ad esempio, vuoto + rotativo) | Trattamento dei wafer di semiconduttori |

Aggiornate il vostro laboratorio con attrezzature di precisione per il trattamento termico!

Noi di KINTEK siamo specializzati in soluzioni avanzate ad alta temperatura, personalizzate in base alle vostre esigenze.Che abbiate bisogno di un forno sottovuoto per materiali sensibili all'ossidazione o di un forno rotativo per la lavorazione continua, le nostre capacità di ricerca e sviluppo e di produzione interna garantiscono prestazioni di alto livello e una profonda personalizzazione.

Contattateci oggi stesso per discutere di come le nostre apparecchiature possano migliorare l'efficienza e l'accuratezza del vostro laboratorio!

Prodotti che potreste cercare:

Finestre di osservazione ad alto vuoto per un monitoraggio preciso

Forni per trattamenti termici sottovuoto ad alta efficienza energetica

Resistenti elementi riscaldanti in carburo di silicio

Elementi riscaldanti in MoSi2 ad alte prestazioni

Valvole del sistema del vuoto affidabili

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura