In sintesi, la fase di ricristallizzazione della ricottura è un processo attivato termicamente in cui si formano e crescono nuovi grani privi di deformazione per sostituire i grani deformati ad alta energia creati durante la lavorazione a freddo. Riscaldando un metallo al di sopra della sua specifica temperatura di ricristallizzazione (ma al di sotto del suo punto di fusione), questa fase cancella efficacemente gli effetti dell'incrudimento, ripristinando la duttilità e la morbidezza originali del materiale.

Lo scopo fondamentale della ricristallizzazione è ripristinare la microstruttura interna del materiale. È una demolizione e ricostruzione controllata a livello microscopico, che sostituisce una struttura a grana stressata e fragile con una nuova struttura priva di stress.

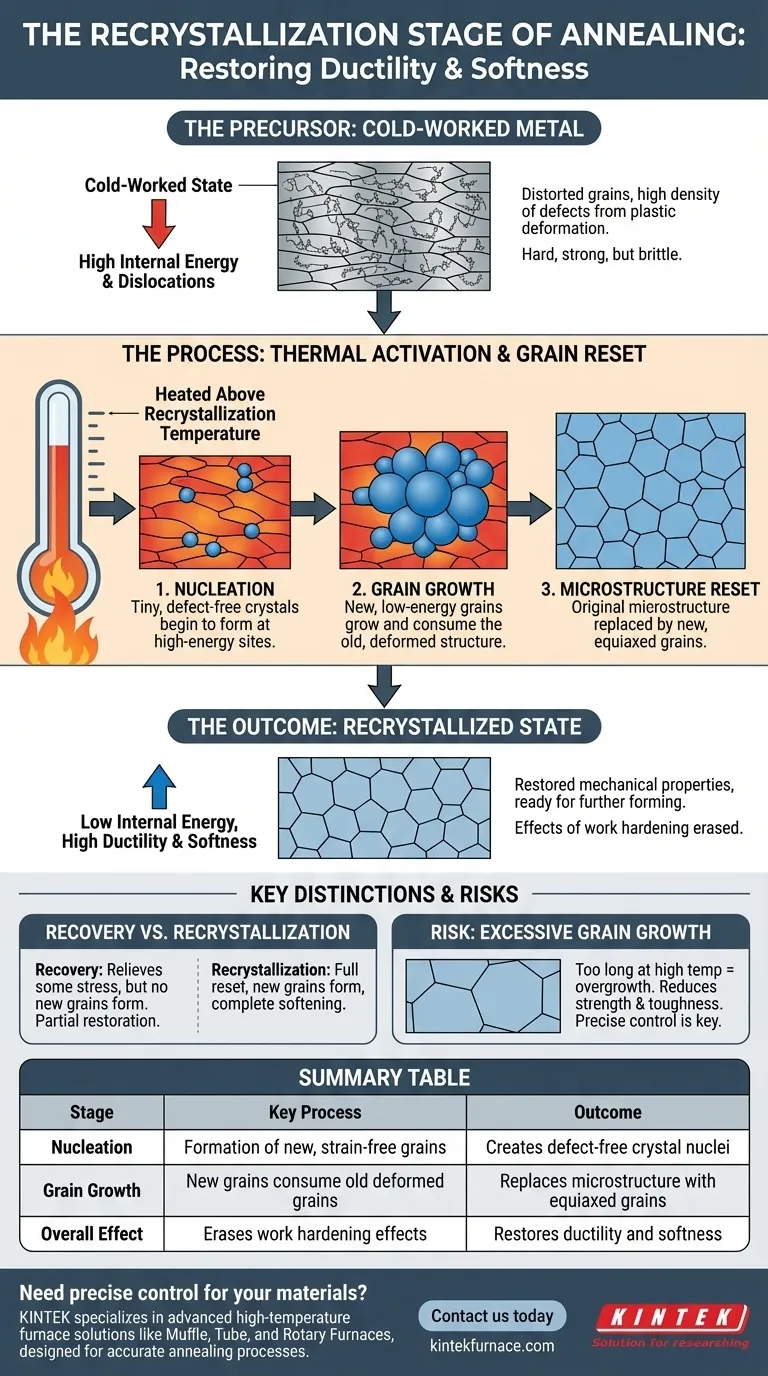

Il Precursore: Perché la Ricristallizzazione è Necessaria

Lo Stato di un Metallo Lavorato a Freddo

Quando un metallo viene deformato plasticamente a temperatura ambiente, attraverso processi come laminazione, forgiatura o trafilatura, la sua struttura a grana interna diventa distorta ed allungata. Questo processo, noto come lavorazione a freddo, introduce un'alta densità di difetti cristallini chiamati dislocazioni.

Questa rete aggrovigliata di dislocazioni rende il metallo più duro e resistente, ma riduce significativamente la sua duttilità, rendendolo fragile e difficile da lavorare ulteriormente.

Il Ruolo dell'Energia Immagazzinata

I grani distorti e le dislocazioni derivanti dalla lavorazione a freddo rappresentano uno stato di alta energia interna. Questa energia immagazzinata è la forza motrice fondamentale per la ricristallizzazione. Il materiale si trova in uno stato instabile e, quando gli viene fornita sufficiente energia termica (calore), cercherà naturalmente di tornare a una configurazione a energia più bassa.

Decostruire il Processo di Ricristallizzazione

Raggiungere la Temperatura Critica

Per avviare la ricristallizzazione, il materiale deve essere riscaldato al di sopra della sua temperatura di ricristallizzazione. Questo non è un punto fisso come un punto di fusione, ma un intervallo di temperatura che dipende dalla lega specifica e, soprattutto, dall'entità della precedente lavorazione a freddo.

I materiali lavorati a freddo più intensamente hanno più energia immagazzinata e si ricristallizzeranno a una temperatura inferiore.

Nucleazione di Nuovi Grani

Una volta raggiunta la temperatura critica, iniziano a formarsi minuscoli cristalli nuovi e privi di deformazione. Questi nuclei sono privi di difetti e appaiono tipicamente in siti ad alta energia all'interno della struttura deformata, come i bordi dei vecchi grani distorti.

Crescita del Grano e Ripristino della Microstruttura

Questi nuovi grani a bassa energia crescono quindi, consumando i vecchi grani distorti ad alta energia circostanti. Questo processo continua fino a quando la microstruttura deformata originale non è stata completamente sostituita da un nuovo insieme di grani equiassiali (a lati uguali).

Questa nuova struttura granulare è ciò che ripristina le proprietà meccaniche del materiale pre-trattamento, in particolare la sua duttilità e morbidezza, rendendolo adatto per le successive operazioni di formatura.

Comprendere i Compromessi e le Distinzioni Chiave

Differenziazione dallo Stadio di Recupero

La ricristallizzazione è spesso preceduta da una fase a temperatura più bassa chiamata recupero. Durante il recupero, alcune tensioni interne vengono alleviate man mano che le dislocazioni si riorganizzano in schemi a energia inferiore.

Tuttavia, il recupero non crea nuovi grani. Fornisce un ripristino parziale delle proprietà, ma solo la ricristallizzazione completa può cancellare completamente gli effetti dell'incrudimento ripristinando la struttura a grana.

Il Rischio di Crescita Eccessiva dei Grani

Il controllo del processo è fondamentale. Se il materiale viene mantenuto alla temperatura di ricristallizzazione per troppo tempo o riscaldato a una temperatura eccessivamente alta, i nuovi grani continueranno a crescere diventando più grandi.

Questa crescita eccessiva dei grani può essere dannosa, riducendo spesso la resistenza e la tenacità del materiale. Un controllo preciso della temperatura e del tempo è quindi essenziale per ottenere la dimensione finale del grano e le proprietà desiderate.

Prendere la Decisione Giusta per il Tuo Obiettivo

Ottenere le proprietà del materiale corrette richiede la selezione del giusto processo termico per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è alleviare le tensioni interne con un impatto minimo sulla durezza: La scelta corretta è una ricottura di recupero a temperatura più bassa, al di sotto del punto di ricristallizzazione.

- Se il tuo obiettivo principale è ripristinare completamente la duttilità per una significativa formatura successiva: Devi ottenere la ricristallizzazione completa riscaldando al di sopra della temperatura critica per un tempo sufficiente.

- Se il tuo obiettivo principale è ottimizzare la resistenza e la tenacità finali: Devi controllare attentamente il processo di ricristallizzazione per ottenere una dimensione del grano fine e uniforme ed evitare una crescita eccessiva dei grani.

Padroneggiare la ricristallizzazione ti permette di ingegnerizzare con precisione le proprietà di un materiale, trasformando un componente indurito e fragile in un bene altamente formabile.

Tabella Riassuntiva:

| Fase | Processo Chiave | Risultato |

|---|---|---|

| Nucleazione | Formazione di nuovi grani privi di deformazione in siti ad alta energia | Crea nuclei cristallini privi di difetti |

| Crescita del Grano | Crescita di nuovi grani che consumano vecchi grani deformati | Sostituisce la microstruttura con grani equiassiali |

| Effetto Complessivo | Cancella gli effetti dell'incrudimento | Ripristina la duttilità e la morbidezza |

Hai bisogno di un controllo preciso della ricristallizzazione per i tuoi materiali? KINTEK è specializzata in soluzioni di forni avanzati ad alta temperatura come Forni a Muffola, a Tubo e Rotativi, progettati per processi di ricottura accurati. Con le nostre approfondite capacità di personalizzazione, possiamo adattare le apparecchiature per soddisfare le tue esigenze sperimentali uniche, garantendo una struttura a grana e proprietà dei materiali ottimali. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO