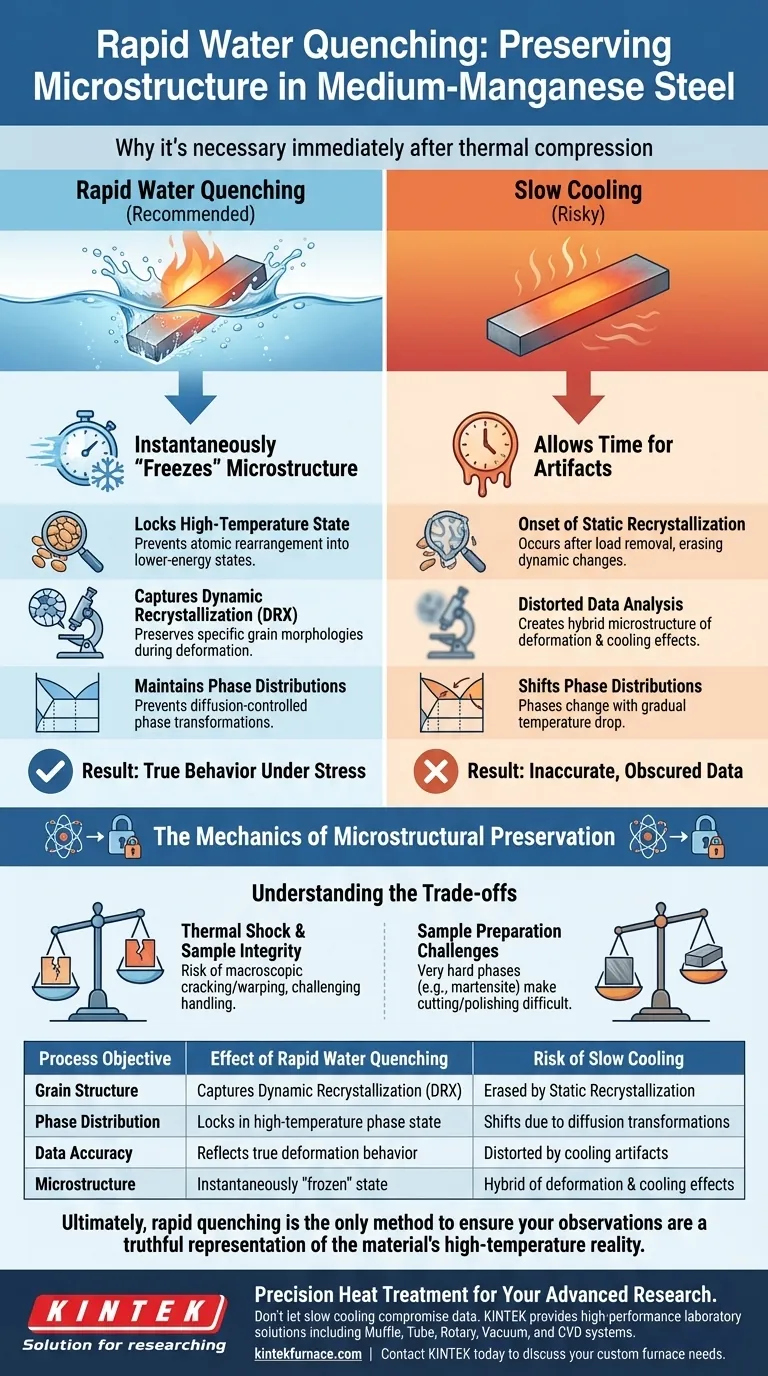

Il raffreddamento rapido in acqua è strettamente necessario per "congelare" istantaneamente la microstruttura dell'acciaio a medio contenuto di manganese nel momento in cui termina la compressione termica. Utilizzando velocità di raffreddamento estremamente elevate, questo processo impedisce al materiale di subire ulteriori modifiche che si verificano naturalmente durante un raffreddamento più lento, catturando efficacemente un'istantanea dello stato ad alta temperatura.

La compressione termica induce cambiamenti transitori nell'acciaio che sono instabili una volta rimosso il carico fisico. Il raffreddamento rapido in acqua preserva i grani di ricristallizzazione dinamica e le distribuzioni di fase così come esistevano durante la deformazione, garantendo che l'analisi successiva rifletta il vero comportamento del materiale sotto stress piuttosto che artefatti del processo di raffreddamento.

La meccanica della conservazione microstrutturale

Bloccare lo stato ad alta temperatura

Nel preciso momento in cui termina la compressione termica, la struttura interna dell'acciaio a medio contenuto di manganese si trova in uno stato transitorio altamente specifico.

Il raffreddamento rapido in acqua agisce come un blocco temporale. Abbassa la temperatura così rapidamente che gli atomi non hanno l'energia termica necessaria per riorganizzarsi in uno stato di equilibrio a energia inferiore.

Catturare la ricristallizzazione dinamica

Durante la deformazione a caldo, l'acciaio subisce un processo noto come ricristallizzazione dinamica (DRX). Questo si traduce in morfologie dei grani specifiche che raccontano la storia di come il materiale ha gestito lo stress.

Se al materiale viene permesso di raffreddarsi lentamente, questi grani cambieranno. Il quenching garantisce che i grani osservati al microscopio a temperatura ambiente appaiano esattamente come erano mentre il materiale veniva compresso ad alte temperature.

Mantenere le distribuzioni di fase

L'acciaio a medio contenuto di manganese si basa su complesse distribuzioni di fase per le sue proprietà. Queste fasi dipendono dalla temperatura e si sposteranno se la temperatura scende gradualmente.

Il quenching impedisce queste ulteriori trasformazioni di fase. Assicura che la distribuzione di fase che si analizza sia quella risultante dal processo di compressione, non dal processo di raffreddamento.

I rischi del raffreddamento lento

L'insorgenza della ricristallizzazione statica

Se la velocità di raffreddamento è insufficiente, il materiale inizia immediatamente un processo chiamato ricristallizzazione statica. Questo si verifica dopo la rimozione del carico di deformazione, ma mentre il materiale è ancora caldo.

Questa modifica "statica" cancella le prove delle modifiche "dinamiche" che si sono verificate durante la compressione. Oscura i dati, rendendo impossibile isolare gli effetti della compressione termica stessa.

Analisi dei dati distorta

L'obiettivo del test di compressione termica è spesso quello di comprendere la morfologia del materiale durante la lavorazione.

Il raffreddamento lento introduce un errore di ritardo temporale. La microstruttura osservata a temperatura ambiente sarebbe un ibrido di effetti di deformazione ed effetti di raffreddamento, rendendo i dati inaccurati per determinare il comportamento ad alta temperatura.

Comprendere i compromessi

Shock termico e integrità del campione

Sebbene il quenching sia necessario per l'accuratezza microstrutturale, la violenza della caduta di temperatura induce uno stress termico significativo.

Questo shock termico può occasionalmente portare a cricche macroscopiche o deformazioni del campione. Sebbene ciò preservi la microstruttura, può rendere più difficile la manipolazione fisica e la sezionatura del provino.

Sfide nella preparazione del campione

L'acciaio a medio contenuto di manganese raffreddato rapidamente si trasforma spesso in fasi molto dure, come la martensite, a temperatura ambiente.

Questa durezza rende il materiale difficile da tagliare, rettificare e lucidare per la microscopia. Si ottiene accuratezza dei dati, ma si sacrifica la facilità di preparazione del campione.

Garantire l'integrità dei dati nei tuoi esperimenti

Per garantire la validità delle tue osservazioni, allinea la tua strategia di raffreddamento con i tuoi obiettivi analitici:

- Se il tuo obiettivo principale è il comportamento dinamico: devi raffreddare immediatamente per catturare i grani di ricristallizzazione dinamica senza l'interferenza del ripristino statico.

- Se il tuo obiettivo principale è la mappatura delle fasi: utilizza un raffreddamento rapido per bloccare le distribuzioni di fase presenti alla temperatura di deformazione, prevenendo trasformazioni controllate dalla diffusione.

In definitiva, il raffreddamento rapido è l'unico metodo per garantire che le tue osservazioni a temperatura ambiente siano una rappresentazione veritiera della realtà ad alta temperatura del materiale.

Tabella riassuntiva:

| Obiettivo del processo | Effetto del raffreddamento rapido in acqua | Rischio del raffreddamento lento |

|---|---|---|

| Struttura dei grani | Cattura la ricristallizzazione dinamica (DRX) | Cancellata dalla ricristallizzazione statica |

| Distribuzione delle fasi | Blocca lo stato di fase ad alta temperatura | Si sposta a causa delle trasformazioni di diffusione |

| Accuratezza dei dati | Riflette il vero comportamento di deformazione | Distorta da artefatti di raffreddamento |

| Microstruttura | Stato istantaneamente "congelato" | Ibrido di effetti di deformazione e raffreddamento |

Trattamento termico di precisione per la tua ricerca avanzata

Non lasciare che le basse velocità di raffreddamento compromettano i dati del tuo esperimento. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni—inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD—progettati specificamente per soddisfare le rigorose esigenze della lavorazione termica e della caratterizzazione dei materiali.

Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per gestire i profili termici unici richiesti per l'acciaio a medio contenuto di manganese e altre leghe avanzate. Garantisci l'integrità microstrutturale con attrezzature costruite per la precisione.

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati

Guida Visiva

Riferimenti

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Come fa un forno di essiccazione sottovuoto a fornire prestazioni superiori per le polveri di MoS2/C? Preservare purezza e nanostruttura

- Qual è l'obiettivo dell'analisi GC-MS sul bio-olio? Sbloccare il valore chimico e l'utilità industriale

- Quali sono i requisiti per la sintesi di leghe di magnesio tramite metodo in ampolla? Protocolli di sintesi esperti

- Come contribuisce un reattore solvotermico alla sintesi di nanofili d'argento? Crescita di Precisione per AgNW ad Alto Rapporto d'Aspetto

- In che modo un forno di essiccazione ad aria forzata contribuisce al degrado dell'asfalto? Simulazione dell'erosione salina accelerata dei materiali

- Qual è il significato del processo di calcinazione per i catalizzatori a base di platino modificati con LaOx? Sbloccare l'attività pura

- Perché la riduzione con idrogeno ad alta temperatura viene utilizzata per i catalizzatori di decomposizione dell'HI? Aumenta l'efficienza e la purezza della superficie

- Qual è la funzione di ZrCp(NMe2)3? Padronanza della passivazione superficiale di precisione nell'ALD selettiva per area