In un altoforno, il sinter è utilizzato come materia prima ferrosa primaria caricata nel forno per produrre ghisa liquida. Non è un minerale grezzo, ma un aggregato fabbricato, creato riscaldando una miscela di minerale di ferro fine, coke di recupero, calcare e altri materiali riciclati fino a quando non si fondono insieme in un prodotto poroso simile a clinker. Questo processo trasforma particelle fini altrimenti inutilizzabili in un mangime ideale per il forno.

Lo scopo principale del sinter è convertire particelle fini di minerale di ferro e rifiuti industriali di basso valore in una massa uniforme, resistente e permeabile. Questo materiale ingegnerizzato è essenziale per rendere il funzionamento dell'altoforno più efficiente, stabile ed economico.

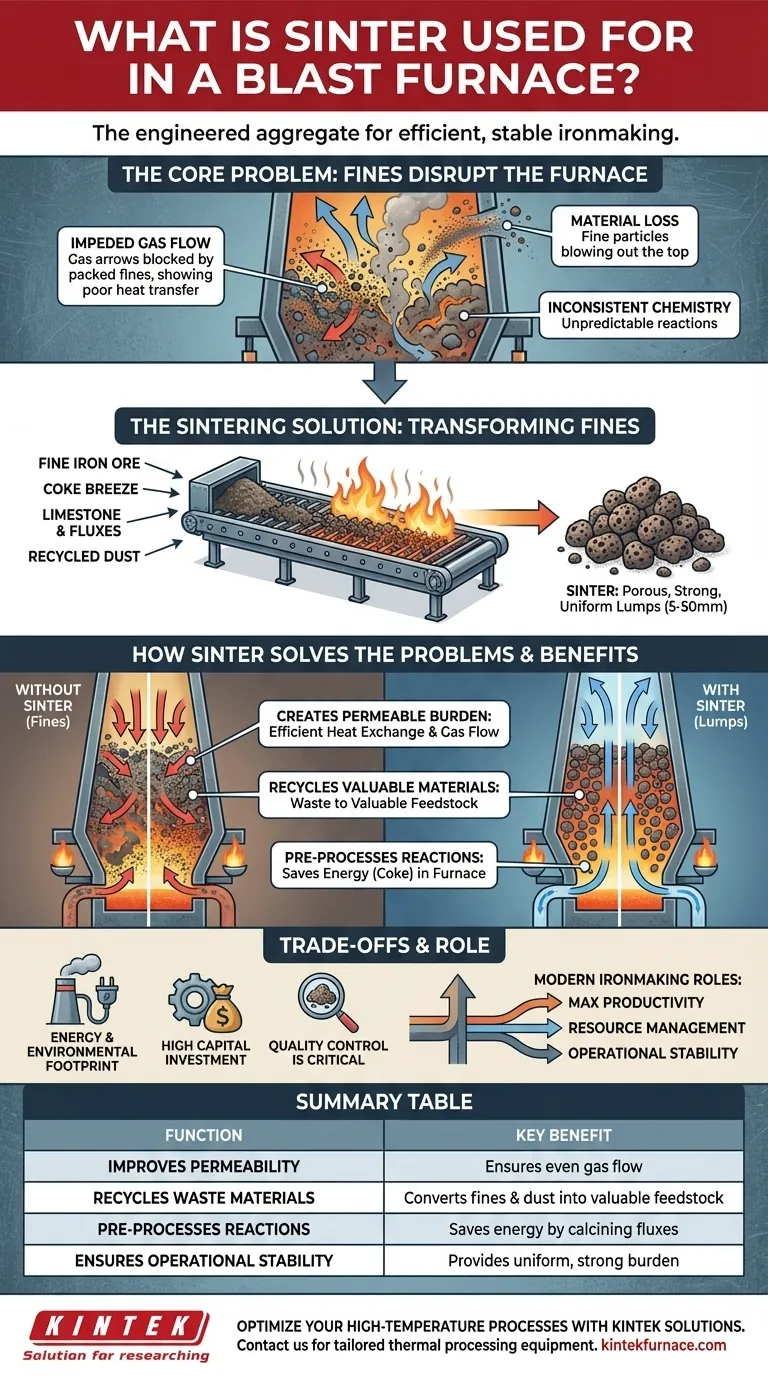

Il Problema Centrale: Perché le Fini Interrompono l'Altoforno

Per capire perché il sinter è così critico, devi prima comprendere i problemi causati dall'alimentazione di materiali fini e non lavorati direttamente in un altoforno. Il forno è un enorme reattore verticale che si basa sul flusso di gas caldo che sale dal basso per riscaldare e ridurre chimicamente i materiali che scendono dall'alto.

Flusso di Gas Ostacolato

Un altoforno richiede una buona permeabilità: la capacità del gas di passare attraverso il materiale solido, o "carica". Una colonna di particelle fini agisce come sabbia strettamente impacchettata, bloccando il flusso di gas e costringendolo attraverso canali stretti e inefficienti. Ciò porta a un cattivo scambio di calore e a reazioni chimiche incomplete.

Perdita di Materiale

La potente spinta verso l'alto dell'aria calda può facilmente soffiare le particelle fini direttamente fuori dalla parte superiore del forno. Ciò non solo comporta la perdita di prezioso materiale ferroso, ma crea anche significative problematiche di gestione della polvere e ambientali.

Chimica Incoerente

I materiali fini hanno una vasta area superficiale e possono reagire in modo imprevedibile. Questo, unito alla cattiva distribuzione del gas, porta a un processo instabile e inefficiente, rendendo difficile il controllo della qualità della ghisa liquida finale.

Come il Sinter Risolve Questi Problemi

Il processo di sinterizzazione è un'elegante soluzione ingegneristica progettata specificamente per superare le sfide derivanti dall'uso di particelle fini.

Creazione di una Carica Permeabile

Il sinter è costituito da pezzi grandi e relativamente uniformi (tipicamente 5-50 mm). Quando vengono caricati nel forno, questi pezzi creano ampio spazio affinché i gas caldi fluiscano uniformemente attraverso l'intera carica. Ciò garantisce uno scambio termico efficiente e una riduzione chimica uniforme dall'alto verso il basso.

Riciclo di Materiali Preziosi

La sinterizzazione è fondamentalmente un processo di consolidamento delle risorse. Consente agli impianti siderurgici di prendere vari materiali a grana fine che altrimenti sarebbero rifiuti—come fini di minerale di ferro dall'estrazione, polvere raccolta dai sistemi di controllo dell'inquinamento e particelle fini di coke (coke di recupero)—e convertirli in un materiale di alimentazione di alta qualità e valore.

Pre-trattamento per l'Efficienza

Durante la sinterizzazione, alcune reazioni chimiche essenziali vengono completate prima che il materiale entri nell'altoforno. Ad esempio, il calcare e la dolomite nella miscela di sinter (noti come fondenti) vengono pre-calcinati. Questo "scarico" di lavoro dall'altoforno consente di risparmiare una notevole quantità di energia (coke) e aumenta la sua produttività complessiva.

Comprendere i Compromessi

Sebbene il sinter sia il materiale di carica dominante a livello globale, non è privo di una serie di considerazioni proprie.

Impronta Energetica e Ambientale

Il processo di sinterizzazione richiede esso stesso una notevole energia per riscaldare la miscela di materiali. Gli impianti di sinterizzazione sono anche una fonte di emissioni, tra cui polveri, SOx e NOx, che richiedono sistemi di pulizia dei gas complessi e costosi da gestire.

Elevato Investimento di Capitale

Un impianto di sinterizzazione è un'apparecchiatura industriale enorme e complessa. La sua costruzione e manutenzione rappresentano un investimento di capitale significativo per qualsiasi acciaieria integrata.

Il Controllo Qualità è Critico

I vantaggi del sinter dipendono interamente dalla sua qualità. Un sinter di scarsa qualità, debole o che si rompe facilmente all'interno dell'altoforno annulla il suo scopo. Semplicemente genererà fini all'interno del forno, ricreando proprio i problemi di permeabilità che era stato progettato per risolvere.

Il Ruolo del Sinter nella Moderna Produzione di Ferro

La scelta delle materie prime giuste è una decisione strategica basata sugli obiettivi operativi e sulle risorse disponibili.

- Se il tuo obiettivo principale è la massima produttività ed efficienza del carburante: L'utilizzo di un'alta percentuale di sinter controllato in qualità nella carica del forno è lo standard industriale globale per ottenere i tassi di combustibile più bassi e la massima resa.

- Se il tuo obiettivo principale è la gestione delle risorse e la riduzione dei costi: La sinterizzazione fornisce un percorso essenziale per riciclare i rifiuti interni dell'impianto e utilizzare fini di minerale di ferro a basso costo, trasformandoli in un mangime primario per il forno.

- Se il tuo obiettivo principale è la stabilità operativa: Un sinter uniforme e di buone dimensioni garantisce un flusso di gas prevedibile e reazioni chimiche stabili, che sono fondamentali per il funzionamento regolare e sicuro di un altoforno.

In definitiva, il sinter trasforma una raccolta di materiali fini problematici in un prodotto altamente ingegnerizzato che è la pietra angolare di una prestazione efficiente e stabile dell'altoforno.

Tabella Riassuntiva:

| Funzione | Vantaggio Chiave |

|---|---|

| Migliora la Permeabilità | Garantisce un flusso di gas uniforme per un efficiente scambio termico e reazioni chimiche. |

| Ricicla Materiali di Scarto | Converte fini di minerale di ferro e polveri di impianto in un prezioso materiale di alimentazione. |

| Pre-elabora le Reazioni | Risparmia energia calcinando i fondenti prima che il materiale entri nel forno. |

| Garantisce la Stabilità Operativa | Fornisce una carica uniforme e resistente per un funzionamento prevedibile e sicuro del forno. |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni KINTEK.

Proprio come il sinter è ingegnerizzato per risolvere sfide specifiche dell'altoforno, il tuo laboratorio richiede apparecchiature di lavorazione termica precisamente adattate per raggiungere la massima efficienza e stabilità.

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione i requisiti sperimentali unici.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a ingegnerizzare la soluzione ideale per la tua applicazione.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione al plasma di scintilla SPS

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura