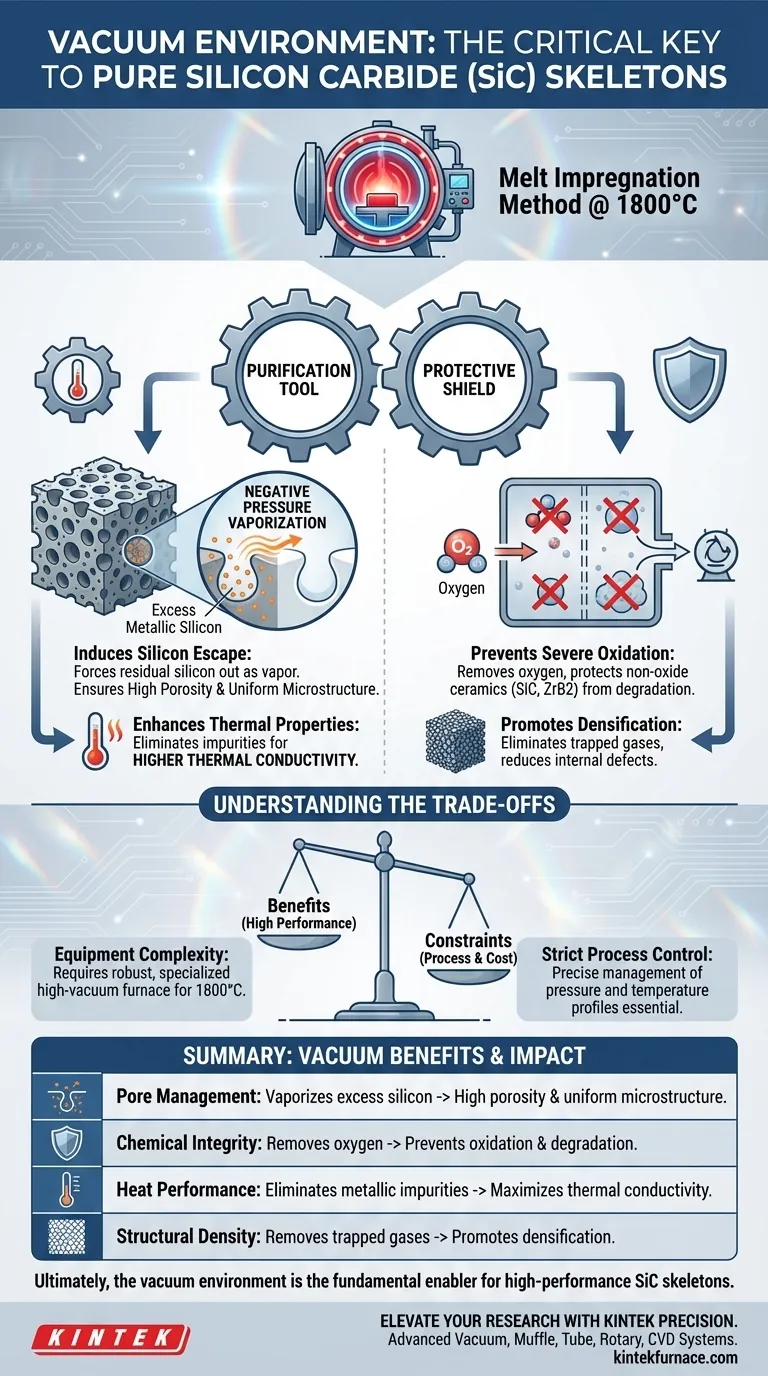

Un ambiente sottovuoto è il requisito operativo critico per ottenere purezza e integrità strutturale nella preparazione di scheletri di carburo di silicio (SiC) tramite impregnazione di fuso. La sua funzione principale è utilizzare la pressione negativa per vaporizzare e rimuovere fisicamente il silicio metallico in eccesso dai pori del materiale, garantendo che il prodotto finale sia una ceramica pura piuttosto che un composito metallo-ceramica.

L'ambiente sottovuoto agisce sia come strumento di purificazione che come scudo protettivo. Sfruttando la pressione negativa a 1800°C, espelle il silicio residuo dalla struttura per garantire alta porosità e conducibilità termica, eliminando contemporaneamente l'ossigeno per prevenire la grave ossidazione che degrada le ceramiche non ossidiche ad alte temperature.

Il Meccanismo di Purificazione

Per creare uno scheletro di SiC biomimetico di alta qualità, è necessario andare oltre la semplice sintesi e concentrarsi sul perfezionamento della microstruttura.

Induzione della Fuga del Silicio

Il riferimento principale evidenzia che l'aumento della temperatura a 1800°C all'interno di un forno sottovuoto è essenziale per il perfezionamento del materiale.

In queste condizioni specifiche, il vuoto crea pressione negativa.

Questa differenza di pressione induce il silicio metallico in eccesso a vaporizzare e a fuoriuscire dai pori dello scheletro.

Garantire Alta Porosità

La rimozione di questo silicio residuo è ciò che differenzia un composito denso da uno scheletro poroso.

Forzando l'uscita del silicio in forma di vapore, il processo "libera" efficacemente l'architettura interna.

Ciò si traduce in un modello ceramico di SiC biomimetico caratterizzato da alta porosità e una microstruttura uniforme.

Migliorare le Proprietà Termiche

La purezza influenza direttamente le prestazioni.

Eliminando le impurità metalliche tramite estrazione sottovuoto, l'impedenza termica del materiale viene ridotta.

Ciò produce uno scheletro di SiC finale con una conducibilità termica significativamente più elevata.

Preservare l'Integrità Chimica

Mentre il riferimento principale si concentra sulla purificazione fisica, il vuoto svolge un ruolo altrettanto vitale nella conservazione chimica.

Prevenire l'Ossidazione ad Alta Temperatura

Le ceramiche non ossidiche, come SiC e ZrB2, sono altamente suscettibili al degrado quando esposte all'ossigeno a temperature elevate.

L'ambiente sottovuoto rimuove l'ossigeno dall'atmosfera di sinterizzazione.

Ciò previene gravi reazioni di ossidazione che altrimenti comprometterebbero le proprietà meccaniche della ceramica.

Promuovere la Densificazione

Oltre all'ossidazione, i gas intrappolati possono inibire l'integrità strutturale del materiale.

Il vuoto aiuta a eliminare i gas residui intrappolati all'interno del corpo verde (la ceramica non cotta).

La rimozione di questi gas riduce i difetti interni e promuove ulteriormente la densificazione dei montanti ceramici all'interno dello scheletro.

Comprendere i Compromessi

Sebbene un ambiente sottovuoto sia necessario per alte prestazioni, introduce specifici vincoli di processo.

Complessità delle Apparecchiature

Raggiungere un vuoto a 1800°C richiede apparecchiature specializzate e robuste, in grado di mantenere l'integrità della tenuta sotto stress termico estremo.

Ciò aumenta significativamente l'intensità di capitale e la complessità del processo di produzione rispetto alla sinterizzazione atmosferica.

Controllo Rigoroso del Processo

L'interazione tra temperatura e pressione deve essere gestita con precisione.

Se la pressione del vuoto è insufficiente, il silicio residuo rimarrà, riducendo la porosità.

Se il profilo di temperatura non viene mantenuto alla soglia critica di 1800°C, la velocità di vaporizzazione del silicio potrebbe essere troppo lenta per essere efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno ad alto vuoto e alta temperatura dipende dalle metriche di prestazione specifiche richieste dalla tua applicazione.

- Se il tuo obiettivo principale è l'alta purezza e porosità: devi utilizzare un vuoto per generare la pressione negativa necessaria a vaporizzare ed estrarre il silicio metallico in eccesso dai pori.

- Se il tuo obiettivo principale è la longevità del materiale: devi utilizzare un vuoto per rimuovere l'ossigeno e prevenire il degrado chimico della struttura di SiC durante la fase ad alta temperatura.

In definitiva, l'ambiente sottovuoto non è solo una caratteristica opzionale; è il fattore abilitante fondamentale che trasforma un precursore ceramico grezzo in uno scheletro di carburo di silicio biomimetico ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Beneficio dell'Ambiente Sottovuoto | Impatto sullo Scheletro di SiC |

|---|---|---|

| Gestione dei Pori | Vaporizza ed estrae il silicio metallico in eccesso | Crea alta porosità e microstruttura uniforme |

| Integrità Chimica | Rimuove l'ossigeno dall'atmosfera di sinterizzazione | Previene l'ossidazione e il degrado delle ceramiche non ossidiche |

| Prestazioni Termiche | Elimina le impurità metalliche | Massimizza la conducibilità termica e riduce l'impedenza |

| Densità Strutturale | Rimuove i gas intrappolati dal corpo verde | Promuove la densificazione e riduce i difetti interni |

Eleva la Tua Ricerca Ceramica con la Precisione KINTEK

Sblocca prestazioni dei materiali superiori con le soluzioni termiche avanzate di KINTEK. Supportati da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi sottovuoto, muffola, tubolari, rotativi e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze del tuo laboratorio. Sia che tu stia preparando scheletri di carburo di silicio biomimetici o ceramiche non ossidiche specializzate, i nostri sistemi sono completamente personalizzabili per fornire la pressione negativa precisa e la stabilità a 1800°C+ richieste dal tuo processo.

Pronto a ottimizzare la tua sintesi ad alta temperatura?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Min Yu, Dou Zhang. Review of Bioinspired Composites for Thermal Energy Storage: Preparation, Microstructures and Properties. DOI: 10.3390/jcs9010041

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché un forno sottovuoto è essenziale per il trattamento di degasaggio dei film luminescenti compositi? Garantire l'integrità ottica

- Qual è il ruolo dei forni sottovuoto di grado industriale nel trattamento termico dell'IN718? Sblocca prestazioni superiori della lega

- In cosa differisce un forno a muffola da un forno a vuoto? Scegli il trattamento termico giusto per i tuoi materiali

- Come viene applicata la brasatura a forno nell'industria aerospaziale? Unisci componenti ad alte prestazioni con precisione

- Perché è necessario un sistema a vuoto per mantenere 6Pa durante la SPS di MoSi2-B4C? Master Sintering Purity

- Perché un forno sottovuoto da laboratorio è necessario per l'essiccazione di campioni LTGP degradati? Garantire risultati di analisi superficiali puri

- Quali tipi di componenti sono principalmente adatti al trattamento termico in un forno a vuoto verticale? Ottimizzazione per una Distorsione Minima

- Perché il controllo preciso del raffreddamento è essenziale nella sinterizzazione di parti MIM in acciaio inossidabile? Sblocca l'integrità ottimale del materiale