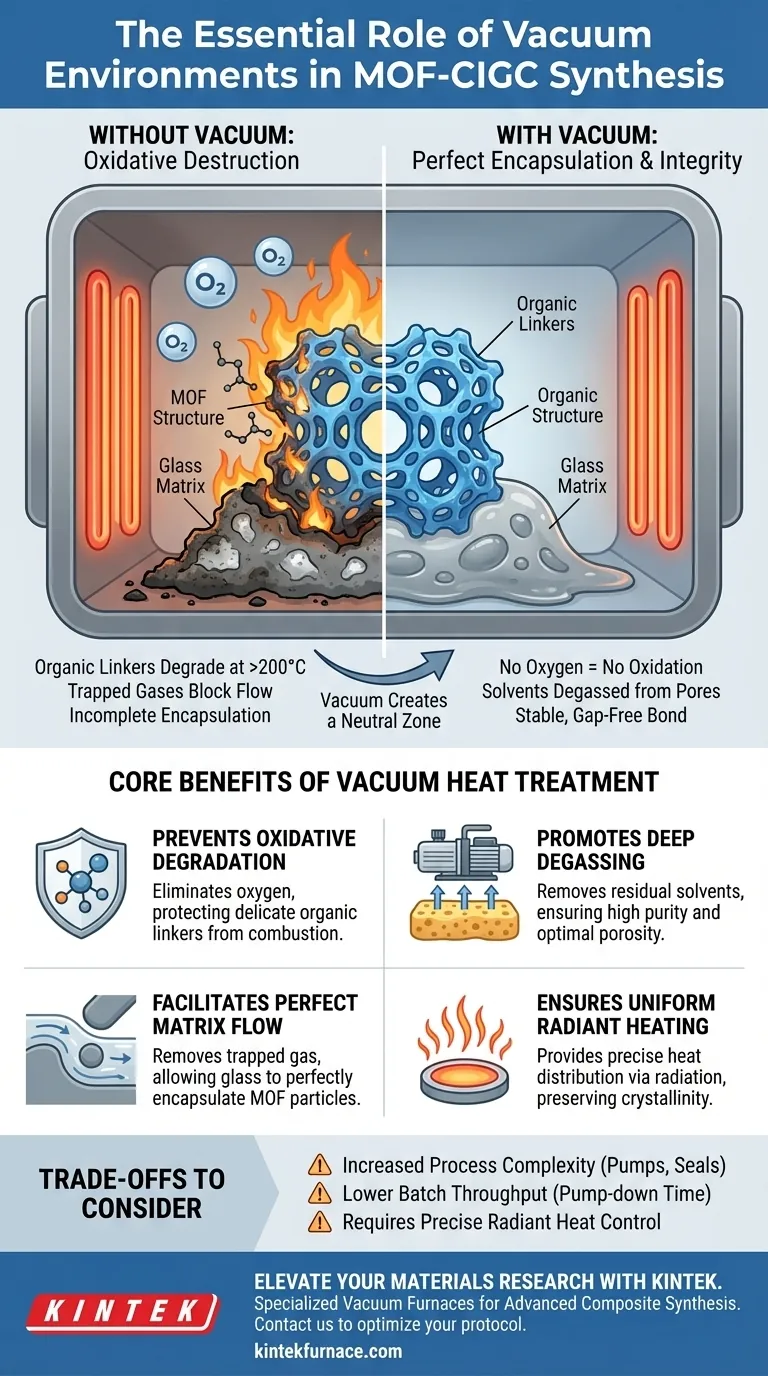

È rigorosamente richiesto un forno per trattamenti termici dotato di un ambiente sottovuoto per preservare l'integrità chimica dei Metal-Organic Frameworks (MOF) durante la sintesi.

In particolare, previene la degradazione ossidativa dei linker organici del MOF, che si verifica a temperature elevate (circa 200 °C). Contemporaneamente, la pressione del vuoto favorisce la rimozione dei solventi intrappolati e garantisce che la matrice vetrosa possa ammorbidirsi e fluire per incapsulare perfettamente le particelle di MOF senza interferenze.

Concetto chiave: La sintesi di successo dei MOF-CIGC è una corsa contro la decomposizione termica. Il forno sottovuoto crea una "zona neutra" che consente alla matrice vetrosa di fondersi e legarsi fisicamente senza innescare la distruzione chimica della delicata struttura del MOF.

Proteggere l'integrità del Framework

La sfida principale nella sintesi dei MOF-CIGC (Metal-Organic Framework Crystal-Glass Composites) è che i MOF sono termicamente sensibili.

Prevenire la degradazione ossidativa

I MOF contengono ligandi organici (linker a base di carbonio) che legano insieme i nodi metallici.

In presenza di ossigeno, questi componenti organici bruceranno o si degraderanno rapidamente quando le temperature si avvicinano o superano i 200 °C.

L'ambiente sottovuoto rimuove l'ossigeno dalla camera, eliminando di fatto la possibilità di combustione o ossidazione, garantendo che la struttura del MOF rimanga intatta durante la fase di riscaldamento.

Stabilizzare la tolleranza termica

Rimuovendo i gas atmosferici reattivi, il forno sottovuoto estende l'intervallo di lavoro termico effettivo del MOF.

Ciò consente al composito di raggiungere le temperature necessarie affinché la matrice vetrosa transisca senza sacrificare la porosità o la cristallinità del riempitivo ZIF-8 (o MOF simile).

Ottimizzare la struttura composita

Oltre alla protezione, l'ambiente sottovuoto svolge un ruolo meccanico attivo nella formazione di un composito di alta qualità.

Rimozione dei solventi residui

I MOF sono materiali altamente porosi che spesso trattengono solventi dalla loro sintesi iniziale.

Il riscaldamento sotto vuoto funge da potente meccanismo di degasaggio, estraendo queste molecole di solvente residue dai pori del framework.

Questa "pulizia" dei pori è essenziale per garantire che il materiale finale mantenga le sue proprietà adsorptive desiderate.

Facilitare il flusso e il legame della matrice

Affinché il composito sia meccanicamente solido, la matrice vetrosa deve ammorbidirsi e fluire attorno alle particelle di MOF.

L'ambiente sottovuoto rimuove le sacche di gas che altrimenti potrebbero rimanere intrappolate tra il vetro e il MOF.

Ciò consente al vetro di ottenere un incapsulamento perfetto, creando un legame interfacciale stabile tra le due fasi distinte.

Comprendere i compromessi

Sebbene il trattamento termico sottovuoto sia chimicamente necessario per questa applicazione, introduce specifici vincoli operativi rispetto ai forni atmosferici standard.

Maggiore complessità del processo

I forni sottovuoto richiedono un'infrastruttura significativamente più complessa, tra cui pompe, guarnizioni e sistemi di monitoraggio della pressione.

Limitazioni di produttività

Il processo è generalmente un'operazione a batch.

Il tempo necessario per pompare la camera al livello di vuoto richiesto aumenta il tempo totale del ciclo, limitando potenzialmente la produttività rispetto al riscaldamento atmosferico a flusso continuo.

Differenze nel trasferimento di calore

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento piuttosto che per convezione.

Ciò richiede sistemi di controllo precisi per garantire l'uniformità, poiché gli effetti di ombreggiatura possono causare un riscaldamento non uniforme se il forno non viene caricato correttamente.

Fare la scelta giusta per il tuo obiettivo

Quando imposti il tuo protocollo di sintesi per i MOF-CIGC, considera la seguente prioritizzazione:

- Se la tua priorità principale è la purezza del materiale: Assicurati che il tuo sistema sottovuoto sia in grado di un degasaggio profondo per evacuare completamente i residui di solvente dai pori del MOF prima che la matrice vetrosa crei una sigillatura.

- Se la tua priorità principale è la stabilità strutturale: Dai priorità al "tempo di permanenza" alla temperatura target sotto vuoto per consentire alla matrice vetrosa di fluire e bagnare completamente la superficie del MOF.

- Se la tua priorità principale è la longevità dell'attrezzatura: Riconosci che mentre il vuoto previene l'ossidazione del campione, previene anche l'ossidazione degli elementi riscaldanti del forno, estendendo generalmente la vita utile dell'attrezzatura.

In definitiva, l'ambiente sottovuoto non è solo una misura protettiva; è uno strumento di produzione che abilita fisicamente la coesistenza di cristalli delicati e vetro fuso.

Tabella riassuntiva:

| Caratteristica | Ruolo nella sintesi dei MOF-CIGC | Beneficio |

|---|---|---|

| Prevenzione dell'ossidazione | Elimina l'ossigeno dalla camera di riscaldamento | Impedisce la combustione dei linker organici a >200°C |

| Degasaggio | Rimuove il solvente intrappolato dalle strutture porose dei MOF | Garantisce elevata purezza e proprietà adsorptive ottimali |

| Flusso della matrice | Rimuove le sacche di gas durante l'ammorbidimento del vetro | Ottiene un incapsulamento perfetto e senza vuoti delle particelle |

| Riscaldamento radiante | Fornisce un trasferimento di calore uniforme nel vuoto | Protegge la cristallinità del framework durante la transizione vetrosa |

Eleva la tua sintesi di materiali avanzati con KINTEK

Non lasciare che la degradazione ossidativa comprometta la tua ricerca sui MOF-CIGC. Supportata da R&S e produzione esperta, KINTEK offre sistemi specializzati Muffle, Tube, Rotary, Vacuum e CVD progettati per fornire il controllo atmosferico preciso e l'uniformità termica richiesti dal tuo laboratorio. Sia che tu necessiti di forni da laboratorio ad alta temperatura standard o completamente personalizzabili, la nostra attrezzatura garantisce che i tuoi delicati compositi cristallo-vetro raggiungano una perfetta integrità strutturale.

Pronto a ottimizzare il tuo protocollo di sintesi? Contatta KINTEK oggi stesso per trovare la soluzione sottovuoto ideale per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Ashleigh M. Chester, Thomas D. Bennett. Loading and thermal behaviour of ZIF-8 metal–organic framework-inorganic glass composites. DOI: 10.1039/d4dt00894d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come vengono riscaldate la maggior parte dei forni a vuoto? Scopri i principali metodi di riscaldamento e le loro applicazioni

- Quale ruolo svolgono i sistemi di pompaggio del vuoto nei forni a vuoto? Garantire purezza e controllo nei processi termici

- Quali servizi di supporto sono disponibili per gli utenti di forni a vuoto personalizzati? Garantire prestazioni e tempi di attività per tutta la vita

- Come fanno i termocamini e i modelli di IA ibridi a facilitare il rilevamento delle perdite? Accuratezza del 92% nei forni industriali

- Perché è necessario un trattamento prolungato in un forno sottovuoto per gli anodi a base di SnO2? Garantire dati elettrochimici affidabili

- Qual è lo svantaggio della fornace a grafite? Compromessi chiave per l'analisi ultra-traccia

- Quali sono i vantaggi di un forno ad arco elettrico assistito da plasma? Aumenta l'efficienza della tua riduzione carbotermica

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni di sinterizzazione sottovuoto? Scegli quello giusto per il successo ad alta temperatura