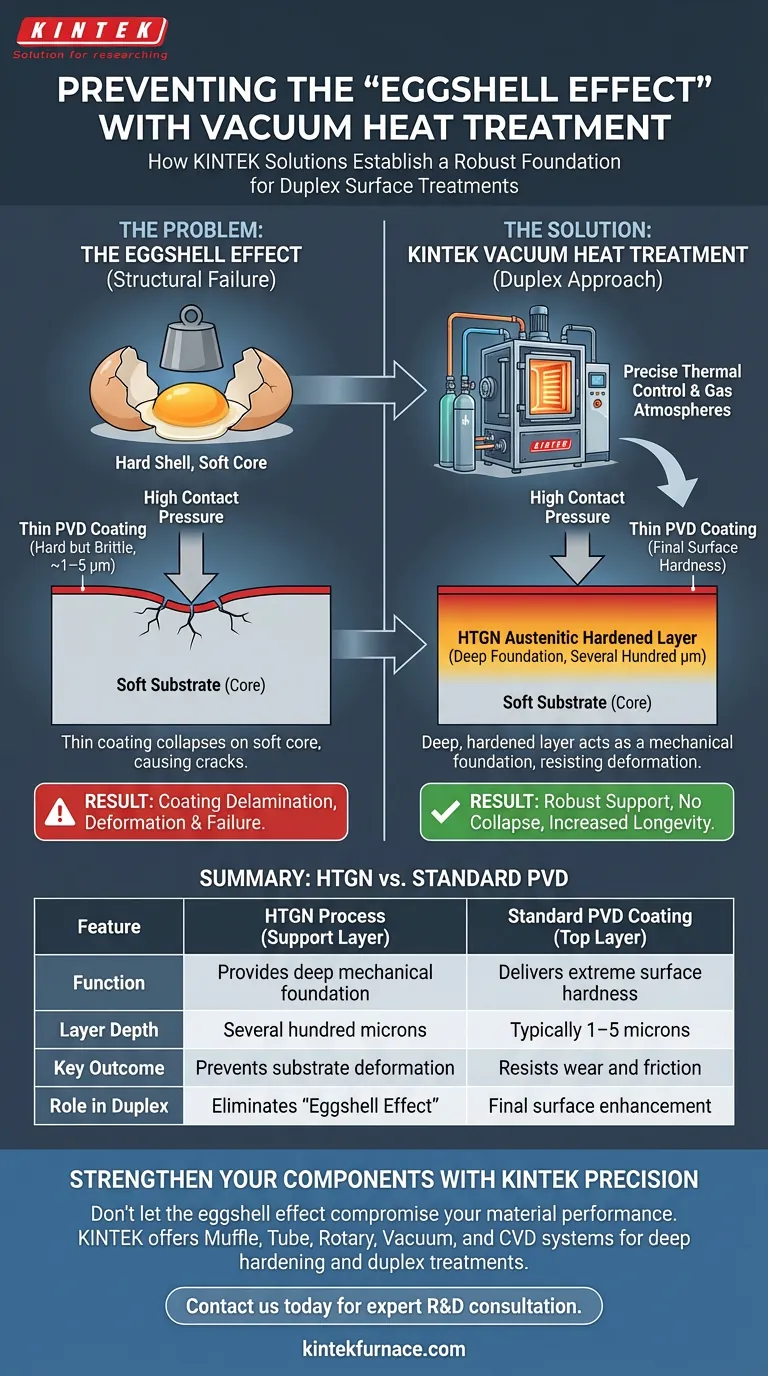

Le apparecchiature per il trattamento termico sotto vuoto prevengono l'effetto guscio d'uovo stabilendo una zona di transizione profonda e indurita all'interno del materiale di base prima dell'applicazione di un rivestimento finale. Nello specifico, l'apparecchiatura utilizza la Nitrurazione a Gas ad Alta Temperatura (HTGN) per creare uno strato indurito austenitico spesso diverse centinaia di micron. Questo strato profondo funge da fondazione meccanica, garantendo che i rivestimenti esterni sottili ed estremamente duri non collassino o si crepino quando sottoposti ad alte pressioni di contatto.

Concetto Chiave: L'"effetto guscio d'uovo" è un cedimento strutturale causato dall'applicazione di un guscio duro su un nucleo morbido. Il trattamento termico sotto vuoto elimina questo problema indurendo prima il nucleo—specificamente tramite HTGN—creando una fondazione robusta e portante che supporta la superficie esterna.

La Meccanica della Soluzione

Per comprendere come l'apparecchiatura previene il cedimento, è necessario esaminare i processi specifici che integra. L'ambiente sotto vuoto consente un controllo preciso delle condizioni termiche e delle atmosfere gassose, abilitando un approccio "duplex".

Nitrurazione a Gas ad Alta Temperatura (HTGN)

Il meccanismo principale di prevenzione è il processo HTGN.

Questo processo introduce azoto nella superficie dell'acciaio inossidabile a temperature elevate.

A differenza dei rivestimenti superficiali standard che semplicemente si appoggiano sopra, l'HTGN modifica la chimica del sottosuperficie dell'acciaio stesso.

Creazione dello Strato Indurito Austenitico

Il risultato dell'HTGN è la formazione di uno strato indurito austenitico.

Secondo le specifiche tecniche, questo strato può essere spesso diverse centinaia di micron.

Questa profondità è critica; colma il divario tra il materiale del nucleo morbido e il rivestimento esterno duro.

Fornitura di Supporto Meccanico

Senza questo strato, un rivestimento sottile (come il PVD) si comporterebbe come un guscio d'uovo—duro ma fragile, appoggiato su un interno morbido.

Quando viene applicata pressione all'acciaio non trattato, il materiale di base si deforma, causando la crepatura del rivestimento.

Lo strato HTGN crea una robusta fondazione meccanica, resistendo alla deformazione e mantenendo intatto il film esterno.

Capacità di Integrazione

Le apparecchiature per il trattamento termico sotto vuoto non si limitano a una singola funzione. La loro capacità di prevenire l'effetto guscio d'uovo si basa sulla loro versatilità nel combinare processi.

Trattamento Superficiale Duplex

L'apparecchiatura facilita il trattamento superficiale duplex, che combina l'indurimento profondo dell'HTGN con la finitura superficiale.

Dopo la creazione dello strato di supporto, l'apparecchiatura può facilitare processi successivi come la Nitrurazione al Plasma a Bassa Temperatura (LTPN) o la Deposizione Fisica da Vapore (PVD).

Controllo Termico Versatile

Oltre alla nitrurazione, queste apparecchiature sono in grado di eseguire quasi tutti i processi di trattamento termico.

Ciò include tempra (in gas, olio o acqua), ricottura e rinvenimento.

Questa versatilità garantisce che il materiale del nucleo mantenga le sue necessarie proprietà di massa (come la tenacità) mentre la superficie viene ingegnerizzata per una durezza estrema.

Considerazioni Critiche e Compromessi

Sebbene il trattamento termico sotto vuoto risolva efficacemente l'effetto guscio d'uovo, introduce specifiche complessità che devono essere gestite.

Complessità del Processo

L'implementazione di un trattamento duplex (HTGN + PVD) è significativamente più complessa di un rivestimento a stadio singolo.

Richiede un controllo termico preciso per garantire che l'azoto diffonda correttamente senza compromettere la resistenza alla corrosione dell'acciaio inossidabile.

Profondità vs. Tempo

Ottenere uno strato indurito di diverse centinaia di micron richiede tempo ed energia.

Esiste un compromesso tra la profondità dello strato di supporto (durabilità) e il tempo di lavorazione (costo/produttività).

Fare la Scelta Giusta per il Tuo Progetto

Quando si specificano trattamenti superficiali per applicazioni ad alto carico, considerare quanto segue riguardo al trattamento termico sotto vuoto:

- Se il tuo obiettivo principale è il carico da contatto pesante: Dai priorità al processo HTGN per garantire che lo strato di supporto indurito sia sufficientemente profondo (centinaia di micron) per supportare il rivestimento superiore.

- Se il tuo obiettivo principale è la versatilità: Sfrutta la capacità dell'apparecchiatura di passare dalla tempra, ricottura e nitrurazione per trattare vari componenti all'interno della stessa struttura.

- Se il tuo obiettivo principale è prevenire la delaminazione del rivestimento: Assicurati che la specifica del processo richieda esplicitamente un approccio "duplex" per colmare il divario di durezza tra il materiale di base e il rivestimento.

Assicurando prima la fondazione, il trattamento termico sotto vuoto garantisce che la tua ingegneria superficiale offra una longevità effettiva piuttosto che una semplice durezza temporanea.

Tabella Riassuntiva:

| Caratteristica | Processo HTGN (Strato di Supporto) | Rivestimento PVD Standard (Strato Superiore) |

|---|---|---|

| Funzione | Fornisce una profonda fondazione meccanica | Offre un'estrema durezza superficiale |

| Profondità dello Strato | Diverse centinaia di micron | Tipicamente 1–5 micron |

| Risultato Chiave | Previene la deformazione del materiale di base | Resiste all'usura e all'attrito |

| Ruolo nel Duplex | Elimina l'"Effetto Guscio d'Uovo" | Finitura superficiale finale |

Rinforza i Tuoi Componenti con KINTEK Precision

Non lasciare che l'"effetto guscio d'uovo" comprometta le prestazioni del tuo materiale. KINTEK offre soluzioni leader del settore per il trattamento termico sotto vuoto, progettate per costruire fondazioni robuste per le tue applicazioni più esigenti.

Supportati da R&D e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di implementare HTGN per l'indurimento profondo o richieda un forno ad alta temperatura completamente personalizzabile per trattamenti duplex unici, i nostri sistemi garantiscono un controllo termico preciso e un supporto meccanico superiore per i tuoi prodotti target.

Pronto a ottimizzare la tua ingegneria superficiale? Contattaci oggi stesso per consultare i nostri esperti e trovare il forno perfetto per le tue esigenze di laboratorio o industriali.

Guida Visiva

Riferimenti

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione ad alta temperatura nella ceramica stampata in 4D? Trasforma i progetti in realtà

- Quali sono le differenze chiave nella temperatura massima tra i forni a basso vuoto e quelli ad alto vuoto? Sblocca un Calore Superiore per la Purezza

- Perché l'uso di un forno di essiccazione sottovuoto è fondamentale durante la modifica dell'elettrodo a ossigeno LSC? Ottenere un'impregnazione profonda

- Qual è lo scopo dell'utilizzo di un forno a resistenza sotto vuoto industriale? Miglioramento delle prestazioni della lega Ti-33Mo-0.2C

- Qual è la temperatura massima raggiungibile in un forno di sinterizzazione sottovuoto? Personalizza il tuo processo con precisione

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Quale ruolo svolgono i misuratori di portata massica ad alta precisione nella nitrurazione al plasma? Padroneggia la microstruttura della tua superficie

- Perché è necessario un sistema di controllo PID segmentato per l'essiccazione sottovuoto delle batterie al litio? Garantire precisione e sicurezza