Il forno ad arco non consumabile sotto vuoto funge da strumento critico di lavorazione primaria per la creazione della lega Ti10Mo8Nb. La sua funzione è quella di fondere materie prime ad alto punto di fusione—Titanio, Molibdeno e Niobio—utilizzando archi elettrici ad alta temperatura all'interno di un'atmosfera di argon controllata e ad alta purezza. Questo processo è essenziale per proteggere i metalli reattivi dall'ossidazione, creando al contempo una miscela omogenea da elementi con proprietà fisiche molto diverse.

Concetto Chiave La produzione di Ti10Mo8Nb richiede più del semplice calore elevato; richiede un ambiente che controlli rigorosamente le interazioni chimiche. Il forno ad arco non consumabile sotto vuoto fornisce l'atmosfera inerte necessaria per mantenere la purezza di grado biomedico, consentendo al contempo i molteplici cicli di rifusione richiesti per omogeneizzare elementi con punti di fusione e densità disparate.

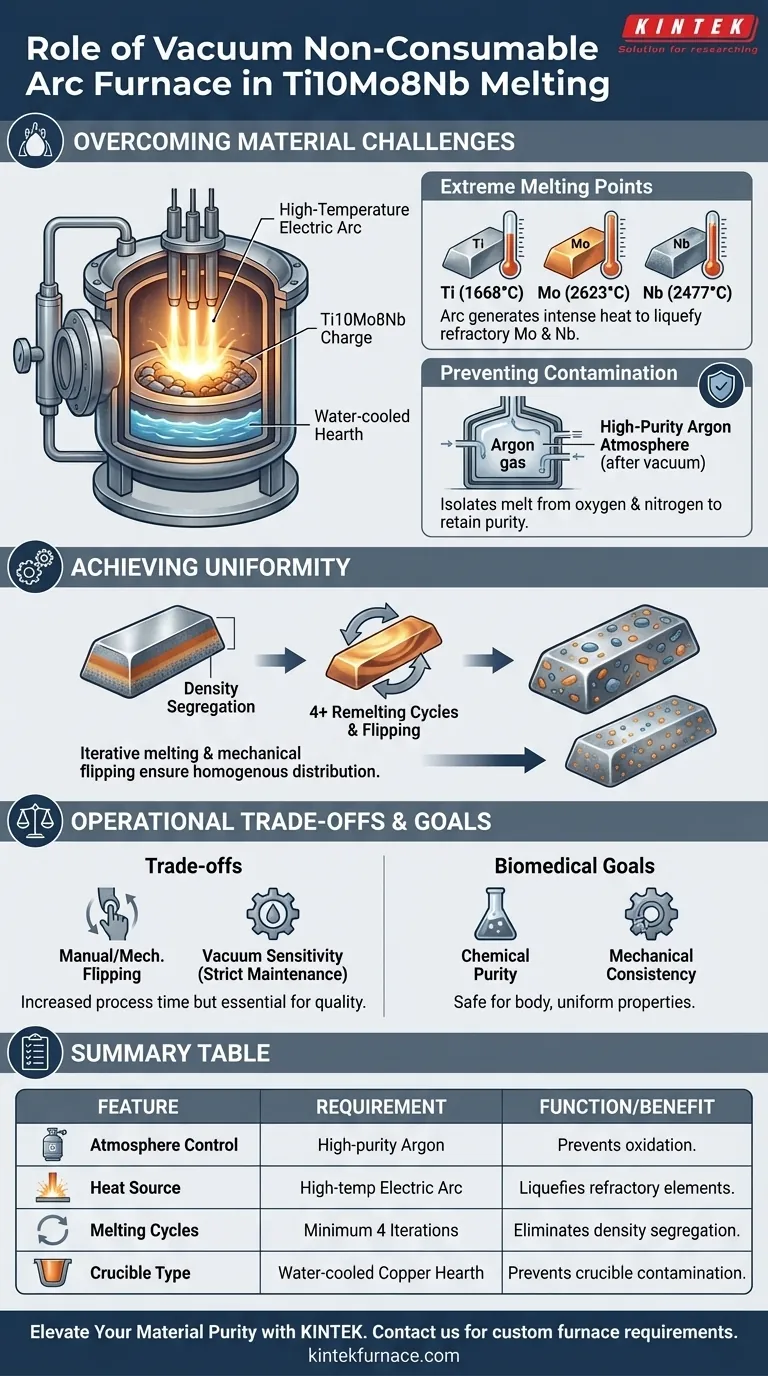

Superare le Sfide dei Materiali

Gestione dei Punti di Fusione Estremi

La lega Ti10Mo8Nb è composta da metalli con punti di fusione eccezionalmente elevati, in particolare Molibdeno e Niobio.

I metodi di riscaldamento standard spesso non riescono a raggiungere le temperature necessarie per liquefare completamente questi elementi refrattari. Il forno ad arco non consumabile sotto vuoto utilizza archi elettrici ad alta temperatura per generare il calore intenso e localizzato necessario per fondere completamente queste materie prime.

Prevenzione della Contaminazione Ambientale

Il titanio e le sue leghe sono chimicamente molto reattivi, specialmente quando fusi.

L'esposizione a ossigeno, azoto o carbonio ad alte temperature porta alla formazione di ossidi e composti fragili. Questo forno opera sotto un'atmosfera di argon ad alta purezza (dopo evacuazione sotto vuoto), isolando efficacemente il fuso. Ciò previene l'ossidazione, garantendo che la lega mantenga la duttilità e la purezza chimica richieste per i componenti biomedici.

Ottenere l'Uniformità Composizionale

Affrontare la Segregazione di Densità

Una delle principali sfide nella fusione di Ti10Mo8Nb è la significativa differenza di densità e punti di fusione tra i tre elementi costitutivi.

Se fusi una sola volta, gli elementi più pesanti o con punti di fusione più elevati tendono a separarsi da quelli più leggeri. Ciò porta alla segregazione, in cui la composizione chimica varia attraverso l'ingotto, con conseguenti proprietà meccaniche imprevedibili.

Il Ruolo dei Cicli di Rifusione Multipli

Per contrastare la segregazione, la natura non consumabile del forno consente un intervento procedurale specifico: ribaltamento e rifusione.

L'ingotto della lega deve essere meccanicamente ribaltato e rifuso più volte. Per il Ti10Mo8Nb in particolare, sono richiesti almeno quattro cicli di rifusione. Questo processo iterativo forza meccanicamente e termicamente gli elementi a mescolarsi, garantendo una distribuzione uniforme di Molibdeno e Niobio all'interno della matrice di Titanio su scala macroscopica e microscopica.

Compromessi Operativi

Intensità del Processo vs. Uniformità

Sebbene questo tipo di forno eccella nella fusione di metalli refrattari, si basa sul riscaldamento ad arco localizzato.

Ciò richiede un'attenta gestione del bagno di fusione per garantire che l'intero volume sia liquido. La necessità di ribaltamento manuale o meccanico tra i cicli aumenta il tempo di lavorazione e il lavoro rispetto ai metodi di colata continua, ma è non negoziabile per ottenere l'omogeneità richiesta per leghe ad alte prestazioni.

Sensibilità ai Livelli di Vuoto

La qualità della lega finale dipende interamente dall'integrità del sistema di vuoto e gas inerte.

Anche perdite minime o argon di bassa purezza possono introdurre elementi interstiziali (come l'ossigeno) che rovinano la vitalità biomedica del materiale. L'attrezzatura richiede una manutenzione rigorosa per mantenere elevati livelli di vuoto (ad esempio, nell'intervallo di 3 x 10⁻³ Pa) per prevenire la formazione di "alfa-strato" o l'infragilimento.

Garantire la Qualità per Applicazioni Biomediche

L'obiettivo finale dell'utilizzo di questo forno è produrre un ingotto chimicamente sicuro per il corpo umano e meccanicamente coerente.

- Se il tuo obiettivo principale è la Purezza Chimica: Dai priorità alla fase di evacuazione sotto vuoto e al grado di purezza del gas argon per prevenire l'ossidazione e la contaminazione superficiale.

- Se il tuo obiettivo principale è la Coerenza Meccanica: Aderisci rigorosamente al minimo di quattro cicli di rifusione per eliminare la segregazione causata da differenze di densità.

Controllando rigorosamente l'atmosfera e il programma di rifusione, questo forno converte metalli grezzi e disparati in una base biomedica unificata e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Requisito per Lega Ti10Mo8Nb | Funzione/Beneficio |

|---|---|---|

| Controllo Atmosfera | Argon ad alta purezza (dopo vuoto di $3 \times 10^{-3}$ Pa) | Previene l'ossidazione e la contaminazione del Titanio reattivo |

| Fonte di Calore | Arco Elettrico ad Alta Temperatura | Liquefa elementi refrattari come Molibdeno e Niobio |

| Cicli di Fusione | Minimo 4 Iterazioni di Rifusione | Elimina la segregazione di densità e garantisce l'uniformità chimica |

| Tipo di Crogiolo | Focolare in Rame Raffreddato ad Acqua | Previene la contaminazione dal materiale del crogiolo (Non consumabile) |

Eleva la Tua Purezza dei Materiali con KINTEK

Il controllo preciso di leghe ad alto punto di fusione come Ti10Mo8Nb richiede una tecnologia termica avanzata. Supportato da R&S e produzione esperta, KINTEK offre sistemi di forni sotto vuoto, CVD e ad alta temperatura all'avanguardia, personalizzati per le tue specifiche esigenze di ricerca o produzione. Sia che tu richieda attrezzature standard o una soluzione completamente personalizzabile per prevenire l'ossidazione e garantire l'omogeneità, il nostro team è pronto a supportare la prossima svolta del tuo laboratorio.

Pronto a raggiungere una precisione di grado biomedico? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Edwin Gilberto Medina Bejarano, Daniela Sachs. Evaluation of corrosion resistance and biocompatibility test of Ti10Mo8Nb alloy for biomedical applications. DOI: 10.33448/rsd-v14i5.48744

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali vantaggi tecnici offre un forno ad arco sotto vuoto? Padronanza della purezza delle leghe di rame dope con zolfo

- Come fa il forno di fusione a induzione IGBT a mantenere una potenza di uscita costante? Ottenere una fusione più rapida ed efficiente

- Quali componenti compongono un forno di fusione a induzione sotto vuoto? Scopri i sistemi chiave per la fusione di metalli puri

- Qual è il ruolo delle apparecchiature di fusione ad arco sotto vuoto nella preparazione di lingotti a bottone di leghe a base di Ti-33Al?

- In che modo il controllo preciso della temperatura in un forno di fusione influisce sulla qualità delle fusioni di leghe di alluminio a pareti sottili?

- Perché l'alto vuoto può causare fallimenti di processo nelle leghe Nb-MASC? Prevenire perdite critiche di elementi volatili

- In che modo i forni a induzione a canale minimizzano ossidazione e decarburazione? Ottieni un controllo metallurgico superiore

- Qual è il ruolo di un forno a induzione sottovuoto nella preparazione dell'acciaio al cromo? Garantire purezza e controllo della composizione