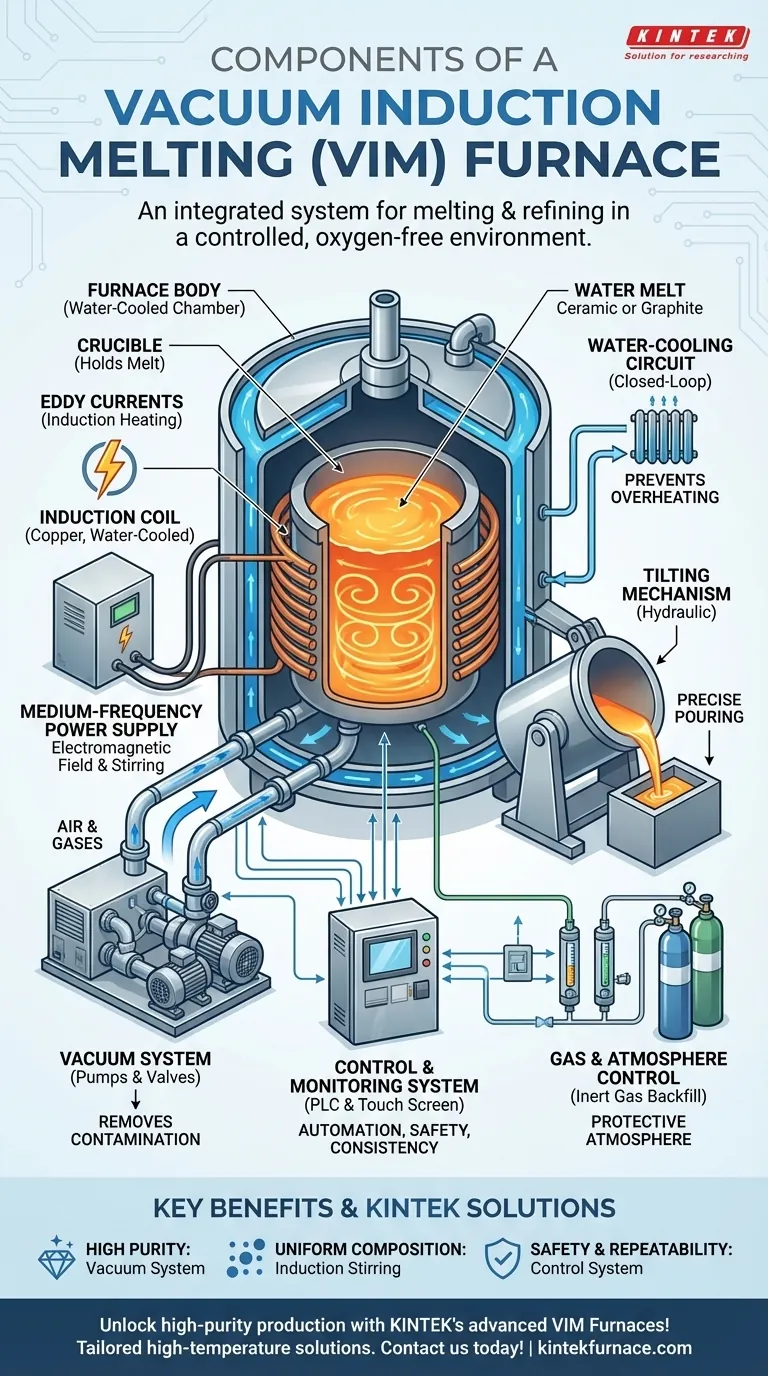

In fondo, un forno di fusione a induzione sotto vuoto (VIM) è un sistema integrato progettato per un unico scopo: fondere e raffinare i metalli in un ambiente altamente controllato e privo di ossigeno. I suoi componenti principali sono il corpo del forno che ospita la fusione, un sistema a vuoto per creare l'atmosfera controllata, una bobina a induzione e un alimentatore per il riscaldamento, e un sistema di controllo per gestire l'intero processo.

Un forno VIM è meglio inteso non come una raccolta di parti, ma come due sistemi primari che lavorano all'unisono: un sistema di riscaldamento a induzione per fondere il metallo e un sistema a vuoto per proteggerlo dalla contaminazione, garantendo la massima purezza e qualità.

I sistemi principali: Fusione e controllo dell'ambiente

L'efficacia di un forno VIM deriva dalla sua capacità di gestire con precisione sia l'energia termica che le condizioni atmosferiche della fusione. Ciò è ottenuto attraverso diversi sistemi interconnessi.

Il corpo del forno e il crogiolo

Il corpo del forno è la camera principale in acciaio, spesso a doppia parete e raffreddata ad acqua, che contiene l'intero processo di fusione. È costruito per resistere sia a temperature interne estreme che all'alta pressione del vuoto.

All'interno del corpo si trova il crogiolo, un recipiente in ceramica o grafite che contiene direttamente la carica metallica. Il materiale del crogiolo viene scelto in base alla sua capacità di resistere alle alte temperature e di evitare di reagire con il metallo specifico che viene fuso.

Il sistema di riscaldamento a induzione

Questo è il motore del forno. Consiste di due parti fondamentali: un alimentatore a media frequenza e l'induttore.

L'alimentatore converte l'energia elettrica standard in elettricità ad alta corrente e media frequenza. Questa energia viene quindi inviata all'induttore, una bobina di rame raffreddata ad acqua che avvolge il crogiolo senza toccarlo.

Quando eccitato, l'induttore genera un potente campo magnetico alternato. Questo campo penetra nel metallo all'interno del crogiolo, inducendo forti "correnti parassite" elettriche che generano calore intenso e fondono la carica. Un vantaggio chiave di questo processo è che il campo magnetico crea anche un'azione di agitazione naturale, garantendo che il metallo fuso sia omogeneo.

Il sistema a vuoto

Il sistema a vuoto è ciò che differenzia un forno VIM da un forno a induzione standard. È responsabile della rimozione dell'aria – in particolare ossigeno e azoto – dalla camera del forno prima e durante la fusione.

Questo sistema è composto da una serie di pompe e valvole che lavorano per creare e mantenere un ambiente ad alto vuoto. Eliminando i gas atmosferici, impedisce al metallo fuso di ossidarsi e rimuove i gas disciolti come l'idrogeno, risultando in leghe eccezionalmente pulite e ad alta purezza.

I sistemi meccanici

Per versare il metallo fuso, il forno utilizza un meccanismo di inclinazione. Questo sistema, spesso idraulico, permette di inclinare con precisione l'intero corpo del forno, versando il metallo raffinato in uno stampo o in una siviera senza rompere la tenuta del vuoto.

Sistemi ausiliari e considerazioni operative

Oltre ai componenti principali, diversi sistemi di supporto e sicurezza sono fondamentali per un funzionamento affidabile e sicuro. Questi sistemi non sono extra opzionali; sono parte integrante della funzione del forno.

Il circuito di raffreddamento ad acqua

Il riscaldamento a induzione genera un calore immenso, non solo nel metallo ma anche nelle bobine di rame e nella camera del forno. Un sistema di raffreddamento ad acqua a circuito chiuso fa circolare continuamente acqua attraverso la bobina dell'induttore e le pareti del corpo del forno.

Questo sistema è essenziale per prevenire il surriscaldamento e il guasto dei componenti, garantendo che il forno possa funzionare in modo affidabile per periodi prolungati.

Controllo del gas e dell'atmosfera

Sebbene la funzione primaria sia quella di operare sotto vuoto, alcuni processi richiedono il riempimento della camera con un gas specifico. Un sistema integrato di controllo del flusso di gas consente l'introduzione precisa di gas inerti come l'argon.

Questo fornisce un'atmosfera protettiva alternativa per leghe specifiche o può essere utilizzato per controllare la pressione durante determinate fasi del processo di fusione.

Il sistema di controllo e monitoraggio

L'intera operazione è gestita da un sistema di controllo elettrico, tipicamente gestito da un Controllore a Logica Programmabile (PLC) e operato tramite un'interfaccia touchscreen.

Questo sistema consente agli operatori di regolare con precisione i livelli di potenza, monitorare temperatura e pressione con sensori e automatizzare il ciclo di fusione. È il cervello del forno, garantendo la ripetibilità del processo e la qualità costante. Gestisce anche interblocchi di sicurezza critici, come la protezione da sovrapressione e cortocircuito.

Come ogni componente contribuisce al prodotto finale

Comprendere i componenti è fondamentale per utilizzare il forno per raggiungere obiettivi metallurgici specifici.

- Se il tuo obiettivo principale è raggiungere un'elevata purezza e un basso contenuto di gas: Il sistema a vuoto è il tuo componente più critico, poiché è direttamente responsabile della rimozione dei contaminanti.

- Se il tuo obiettivo principale è garantire una composizione e un'omogeneità precise: Il sistema di riscaldamento a induzione è fondamentale, poiché la sua azione di agitazione elettromagnetica garantisce una miscela uniforme degli elementi di lega.

- Se il tuo obiettivo principale è massimizzare la sicurezza e la ripetibilità: Il sistema di controllo e monitoraggio è di primaria importanza, poiché automatizza il processo e applica i limiti di sicurezza.

In ultima analisi, la potenza di un forno VIM risiede nella precisa integrazione di questi componenti per creare uno strumento metallurgico superiore.

Tabella riassuntiva:

| Componente | Funzione | Caratteristiche chiave |

|---|---|---|

| Corpo del forno e crogiolo | Ospita e contiene la fusione metallica | Doppia parete, raffreddato ad acqua; crogiolo in ceramica/grafite |

| Sistema di riscaldamento a induzione | Fonde il metallo tramite induzione elettromagnetica | Alimentatore a media frequenza; bobina induttore con agitazione |

| Sistema a vuoto | Crea un ambiente privo di ossigeno | Pompe e valvole per alto vuoto; rimuove i contaminanti |

| Meccanismo di inclinazione | Versa il metallo fuso | Sistema idraulico; mantiene la tenuta del vuoto |

| Circuito di raffreddamento ad acqua | Previene il surriscaldamento | Circola acqua attraverso le bobine e il corpo |

| Sistema di controllo e monitoraggio | Gestisce e automatizza le operazioni | Basato su PLC con sensori; garantisce sicurezza e ripetibilità |

Sblocca la produzione di metalli ad alta purezza con i forni di fusione a induzione sotto vuoto avanzati di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni VIM possono migliorare i tuoi processi metallurgici e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche