In sintesi, un forno di fusione a induzione IGBT mantiene una potenza costante utilizzando un sofisticato sistema di controllo digitale che regola simultaneamente sia la frequenza di uscita che il livello di potenza. A differenza dei sistemi più vecchi basati su tiristori che possono solo regolare la potenza, questo metodo di controllo duale compensa attivamente i cambiamenti nel carico elettrico del forno, garantendo un trasferimento di energia costante e altamente efficiente durante l'intero processo di fusione.

Il vantaggio critico di un forno IGBT è la sua capacità di adattarsi. Regolando continuamente la sua frequenza operativa per corrispondere alle mutevoli proprietà elettriche del metallo in fusione e del rivestimento del forno, assicura che la massima potenza richiesta sia sempre erogata alla carica.

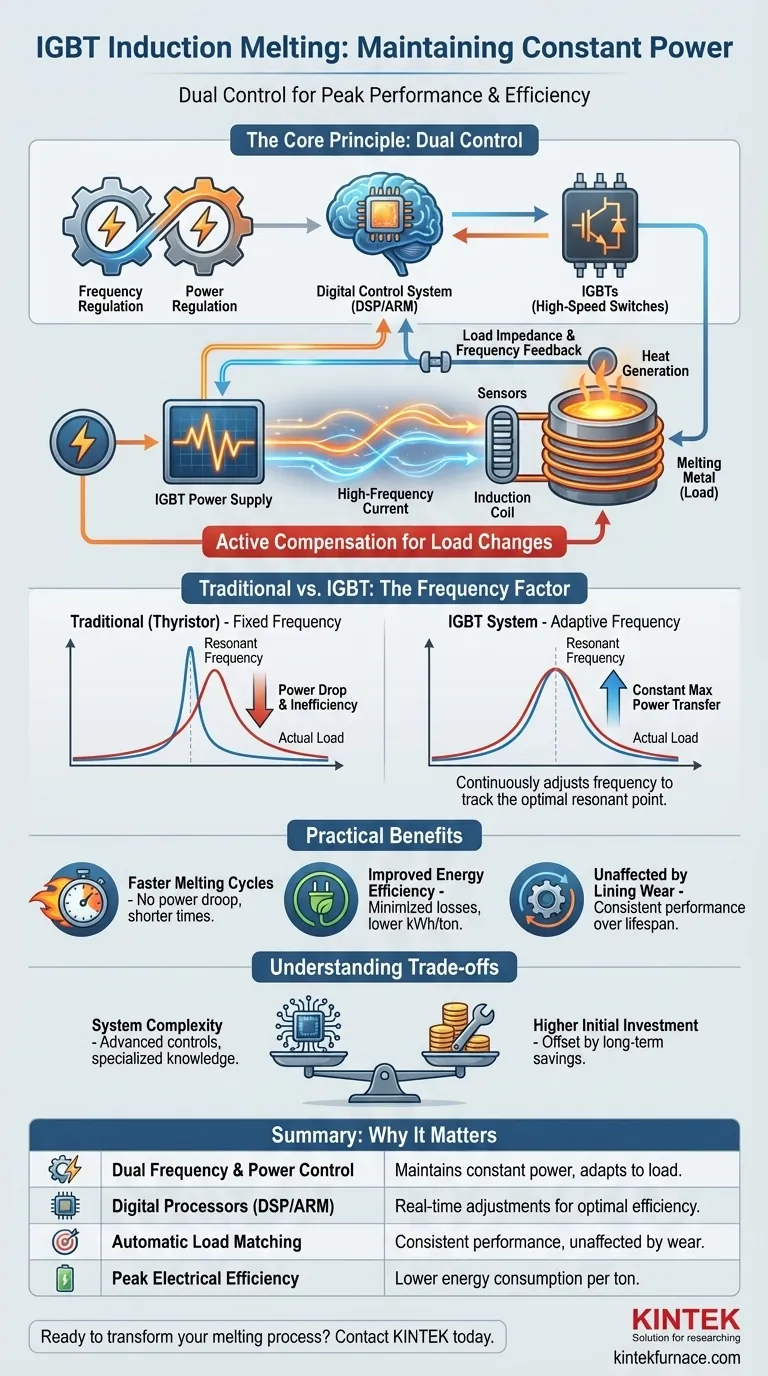

Il Principio Fondamentale: Controllo Duale di Frequenza e Potenza

Per capire perché la potenza costante è un significativo risultato tecnologico, dobbiamo prima esaminare le limitazioni dei sistemi più vecchi e come la tecnologia IGBT le supera.

Perché il Solo Controllo della Potenza Non È Sufficiente

Gli alimentatori a induzione tradizionali, spesso utilizzando tiristori (SCR), regolano principalmente la tensione o la corrente per controllare la potenza. Tuttavia, la bobina di induzione e il metallo al suo interno (il carico) formano un circuito risonante.

L'efficienza del trasferimento di potenza è massima a una specifica frequenza di risonanza. Man mano che il metallo si riscalda, si fonde e man mano che il rivestimento del forno si usura nel tempo, le caratteristiche elettriche (impedenza) di questo carico cambiano drasticamente.

Con una frequenza fissa o un intervallo di frequenza limitato, un alimentatore tradizionale non può adattarsi a questi cambiamenti. Il risultato è una discrepanza tra l'alimentatore e il carico, causando una diminuzione della potenza effettiva erogata al metallo, anche se il sistema è impostato al 100%.

Il Ruolo della Regolazione della Frequenza

È qui che risiede l'innovazione chiave del forno IGBT. Il sistema non si limita a erogare più potenza; trova intelligentemente la frequenza più efficiente per erogare quella potenza.

Regolando costantemente la frequenza di uscita, l'alimentatore può "tracciare" il punto di risonanza ottimale della bobina del forno man mano che le condizioni di carico si evolvono. Questo processo è spesso chiamato scansione di frequenza o adattamento del carico.

Ciò garantisce che il forno funzioni sempre alla sua massima efficienza elettrica, consentendogli di prelevare piena potenza dalla linea e di erogarla alla fusione in tutte le condizioni.

Come il Controllo Digitale Rende Ciò Possibile

Questo controllo duale dinamico è reso possibile da due componenti che lavorano in tandem:

- IGBT (Transistor Bipolari a Gate Isolato): Si tratta di interruttori a semiconduttore estremamente veloci e ad alta potenza. La loro velocità consente al sistema di generare un'ampia gamma di frequenze con alta precisione, cosa che i tiristori non possono fare in modo altrettanto efficace.

- Processori Digitali (DSP/ARM): L'intera operazione è governata da un software embedded completamente digitale in esecuzione su un processore. Questo "cervello" analizza costantemente lo stato elettrico del forno e apporta regolazioni istantanee sia alla frequenza che alla potenza per mantenere l'output desiderato.

L'Impatto Pratico dell'Uscita di Potenza Costante

Ottenere una potenza costante non è solo un'impresa di ingegneria elettrica; offre vantaggi tangibili in un ambiente di produzione.

Cicli di Fusione Più Rapidi e Coerenti

Poiché il forno può mantenere la piena potenza da un avvio a freddo per l'intera fase di fusione, non c'è "calo di potenza" man mano che il metallo si liquefa. Ciò si traduce direttamente in tempi di fusione più brevi e prevedibili e in una maggiore produttività complessiva.

Migliore Efficienza Energetica

Operando continuamente alla frequenza ottimale, il sistema minimizza le perdite elettriche. Più energia prelevata dalla rete viene convertita in calore utile nel metallo, portando a un minore consumo di kilowattora per tonnellata di materiale fuso.

Non Influenzato dall'Usura del Rivestimento del Forno

Man mano che il rivestimento refrattario si erode e diventa più sottile durante la sua vita utile, l'accoppiamento elettrico tra la bobina e il metallo cambia. Un sistema IGBT compensa automaticamente questo, fornendo prestazioni di fusione costanti dalla prima colata su un nuovo rivestimento all'ultima.

Comprendere i Compromessi

Sebbene altamente efficace, questa tecnologia comporta una serie di considerazioni.

Complessità del Sistema

Gli alimentatori IGBT sono tecnologicamente più avanzati rispetto ai loro predecessori a tiristori. Si basano su sofisticate schede di controllo digitali e elettronica di potenza avanzata, che possono richiedere conoscenze più specializzate per la diagnostica e la riparazione.

Maggiore Investimento Iniziale

I componenti avanzati e i sistemi di controllo all'interno di un forno IGBT comportano tipicamente un costo iniziale più elevato rispetto alle tecnologie più vecchie e semplici. Tuttavia, questo è spesso compensato da costi operativi inferiori e maggiore produttività per tutta la vita utile dell'attrezzatura.

Fare la Scelta Giusta per la Tua Attività

La capacità di potenza costante di un forno IGBT è una soluzione diretta alle sfide principali della fusione a induzione: velocità, efficienza e coerenza.

- Se il tuo obiettivo principale è massimizzare la produttività: La capacità di mantenere la piena potenza durante la fusione garantisce i tempi di ciclo più rapidi e prevedibili.

- Se il tuo obiettivo principale è l'efficienza energetica: L'adattamento automatico del carico inerente al sistema di controllo duale garantisce una minima dispersione di energia e costi di elettricità inferiori.

- Se il tuo obiettivo principale è la coerenza del processo per leghe di alto valore: La potenza costante fornisce condizioni di fusione stabili e ripetibili, che possono ridurre la perdita di costosi elementi di lega grazie a tempi di riscaldamento più brevi.

In definitiva, la capacità di mantenere una potenza costante trasforma il forno a induzione da uno strumento statico in un sistema intelligente che ottimizza attivamente le proprie prestazioni.

Tabella Riassuntiva:

| Caratteristica | Beneficio |

|---|---|

| Controllo Duale di Frequenza e Potenza | Compensa attivamente i cambiamenti di carico, mantenendo una potenza costante. |

| Processori Digitali (DSP/ARM) | Consente regolazioni in tempo reale per un'efficienza ottimale. |

| Adattamento Automatico del Carico | Cicli di fusione più rapidi e prestazioni costanti, non influenzate dall'usura del rivestimento. |

| Massima Efficienza Elettrica | Minore consumo energetico per tonnellata di materiale fuso. |

Pronto a trasformare il tuo processo di fusione con una tecnologia intelligente e ad alta efficienza?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diverse fonderie e produttori di metalli soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni di fusione a induzione IGBT, forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche.

Contatta KINTEK oggi stesso per discutere come la nostra tecnologia di forni IGBT a potenza costante può offrire cicli più rapidi, costi energetici inferiori e una coerenza di processo senza pari per la tua attività.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza