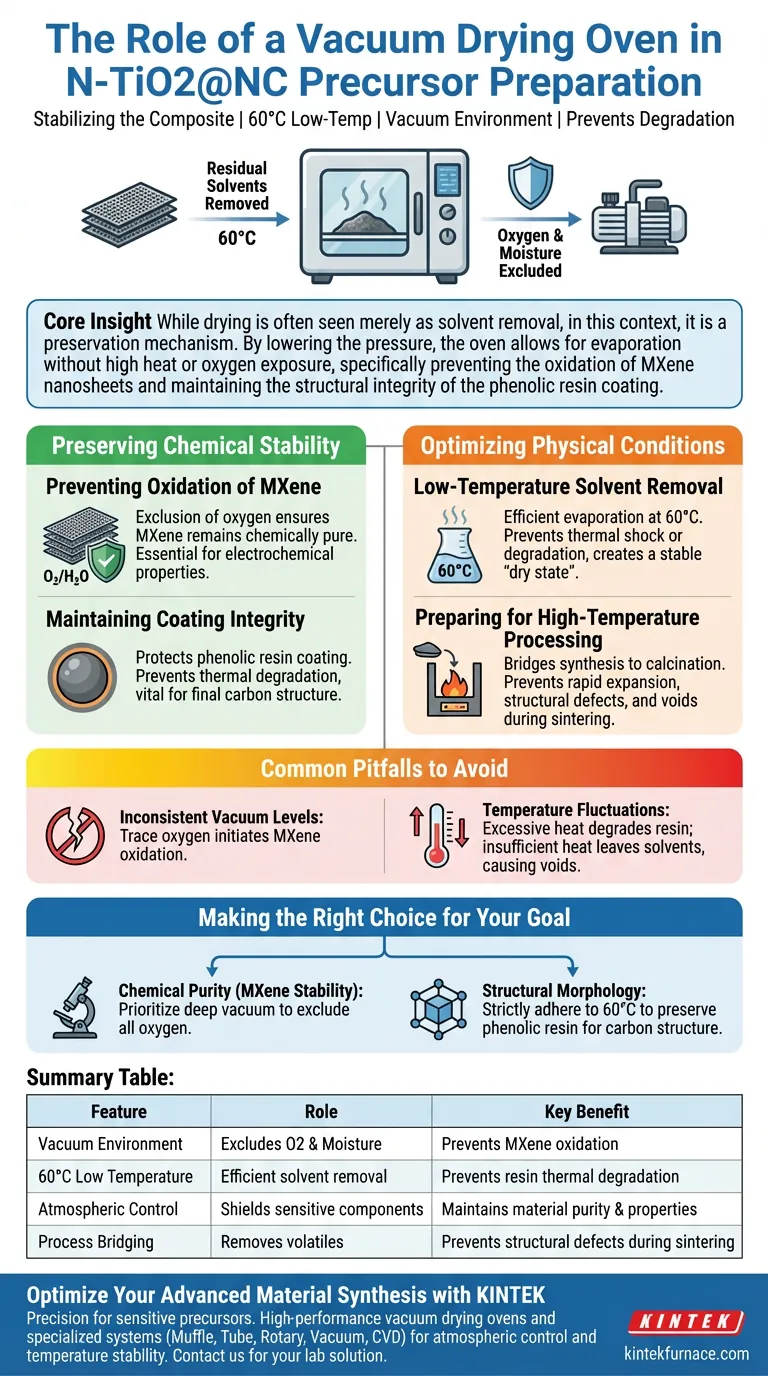

Il ruolo di un forno di essiccazione sottovuoto nella fase finale della preparazione del precursore N-TiO2@NC è quello di stabilizzare il materiale composito. Funziona rimuovendo i solventi residui a una temperatura controllata e bassa di 60°C. Fondamentalmente, opera sottovuoto per escludere ossigeno e umidità, proteggendo i componenti chimici sensibili dalla degradazione prima della fase di lavorazione successiva.

Concetto chiave Mentre l'essiccazione è spesso vista semplicemente come rimozione di solventi, in questo contesto è un meccanismo di conservazione. Abbassando la pressione, il forno consente l'evaporazione senza calore elevato o esposizione all'ossigeno, prevenendo specificamente l'ossidazione dei nanosheet di MXene e mantenendo l'integrità strutturale del rivestimento in resina fenolica.

Preservare la stabilità chimica

Prevenire l'ossidazione del MXene

La funzione più critica dell'ambiente sottovuoto è l'esclusione dell'ossigeno. I nanosheet di MXene sono altamente suscettibili all'ossidazione quando esposti all'aria, specialmente durante il riscaldamento.

Elaborando il precursore sottovuoto, il forno garantisce che il componente MXene rimanga chimicamente puro. Questa conservazione è essenziale per mantenere le proprietà elettrochimiche previste del materiale.

Mantenere l'integrità del rivestimento

Il processo protegge il rivestimento in resina fenolica applicato al composito. Temperature elevate o ambienti ossidativi potrebbero degradare questo strato organico.

Mantenere l'integrità strutturale di questo rivestimento è vitale. Serve come fonte di carbonio e struttura portante durante le successive fasi di lavorazione termica ad alta temperatura.

Ottimizzare le condizioni fisiche

Rimozione di solventi a bassa temperatura

Il vuoto abbassa il punto di ebollizione dei solventi, consentendo loro di evaporare efficientemente a soli 60°C.

Questa operazione a bassa temperatura previene shock termici o degradazione che potrebbero verificarsi a temperature di essiccazione più elevate. Garantisce che il materiale crei uno "stato secco" stabile senza alterare la sua composizione chimica.

Preparazione per la lavorazione ad alta temperatura

Questa fase di essiccazione è il ponte tra sintesi e calcinazione. Garantisce che il precursore sia privo di solventi volatili che potrebbero causare rapida espansione o difetti strutturali durante la sinterizzazione.

Fornendo un precursore secco e non ossidato, il forno sottovuoto prepara il terreno per una carbonizzazione uniforme nel trattamento termico finale.

Errori comuni da evitare

Livelli di vuoto incoerenti

Se la tenuta sottovuoto è compromessa o la pressione non è sufficientemente bassa, tracce di ossigeno possono entrare nella camera. Anche una minima esposizione all'ossigeno a 60°C può innescare l'ossidazione dei nanosheet di MXene, compromettendo le prestazioni finali del materiale N-TiO2@NC.

Fluttuazioni di temperatura

Sebbene 60°C sia l'obiettivo, deviazioni significative possono essere dannose. Il calore eccessivo può polimerizzare o degradare prematuramente la resina fenolica, mentre un calore insufficiente può lasciare solventi residui intrappolati nel composito, portando a vuoti o crepe durante la cottura finale ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

Per garantire precursori N-TiO2@NC della massima qualità, dare priorità al controllo delle condizioni atmosferiche rispetto alla velocità.

- Se il tuo obiettivo principale è la purezza chimica (stabilità del MXene): Assicurati che il tuo sistema sottovuoto sia in grado di mantenere un vuoto profondo per escludere rigorosamente tutto l'ossigeno e l'umidità durante il ciclo.

- Se il tuo obiettivo principale è la morfologia strutturale: Attenersi rigorosamente al limite di 60°C per preservare il rivestimento in resina fenolica, poiché questo definisce la struttura carboniosa finale.

Il successo in questa fase è definito non solo dall'essiccazione del materiale, ma dal congelamento del suo stato chimico per garantire l'uniformità nel prodotto finale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella preparazione di N-TiO2@NC | Beneficio chiave |

|---|---|---|

| Ambiente sottovuoto | Esclude ossigeno e umidità | Previene l'ossidazione di sensibili nanosheet di MXene |

| Bassa temperatura di 60°C | Rimozione efficiente dei solventi a bassi punti di ebollizione | Previene la degradazione termica della resina fenolica |

| Controllo atmosferico | Protegge componenti chimici sensibili | Mantiene la purezza del materiale e le proprietà elettrochimiche |

| Collegamento del processo | Rimuove solventi volatili prima della calcinazione | Previene difetti strutturali e vuoti durante la sinterizzazione |

Ottimizza la tua sintesi di materiali avanzati con KINTEK

La precisione è non negoziabile quando si manipolano precursori sensibili come MXene e resine fenoliche. KINTEK fornisce forni di essiccazione sottovuoto ad alte prestazioni e sistemi specializzati ad alta temperatura progettati per fornire il rigoroso controllo atmosferico e la stabilità della temperatura richiesti dalla tua ricerca.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per proteggere la tua integrità chimica e garantire la morfologia strutturale.

Pronto a migliorare la qualità dei tuoi materiali? Contattaci oggi stesso per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Hui Zhang, ZhengMing Sun. Phase Engineering of <scp>MXene</scp> Derivatives Via Molecular Design for High‐Rate Sodium‐Ion Batteries. DOI: 10.1002/eem2.12692

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la funzione di un refrigeratore per forni a vuoto? Raffreddamento essenziale per precisione e protezione

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Quali sono le specifiche di costruzione della zona calda nel sistema del forno a vuoto? Ottimizza la tua lavorazione ad alta temperatura oggi stesso

- Qual è la differenza tra sinterizzazione sotto vuoto e sinterizzazione in atmosfera? Scegli il metodo giusto per i tuoi materiali

- Quali materiali possono essere lavorati utilizzando un forno di sinterizzazione sottovuoto? Sblocca la lavorazione ad alta purezza per materiali reattivi

- Quali sono i principali vantaggi dei forni continui? Aumentare l'efficienza e ridurre i costi nella produzione di massa

- Qual è la funzione di un forno di essiccazione sottovuoto nella lavorazione di sospensioni miste TiB2-SiC? Proteggere l'integrità del materiale

- Quali vantaggi offre il trattamento termico sotto vuoto per i prodotti in ottone? Ottenere finiture pulite e brillanti e qualità superiore