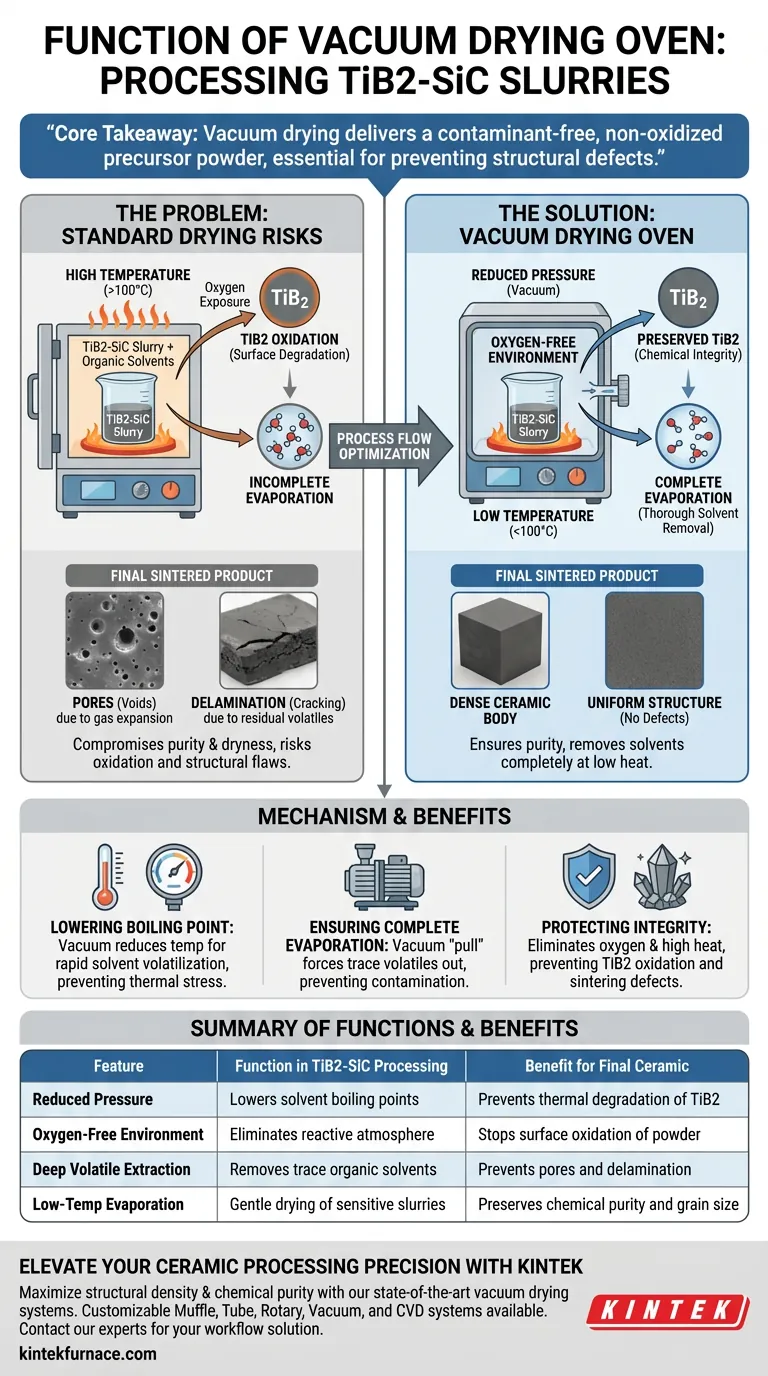

Un forno di essiccazione sottovuoto viene utilizzato principalmente per rimuovere i solventi organici dalle sospensioni miste TiB2-SiC a temperature ridotte per preservare l'integrità chimica della polvere. Operando sotto pressione negativa, il forno abbassa il punto di ebollizione dei solventi, consentendo un'evaporazione efficiente senza esporre il diboruro di titanio (TiB2) sensibile a livelli di calore che inducono ossidazione.

Concetto chiave L'essiccazione sottovuoto risolve il conflitto tra la necessità di rimuovere completamente i solventi e la necessità di evitare alte temperature. La sua funzione principale è fornire una polvere precursore priva di contaminanti e non ossidata, che è il prerequisito assoluto per prevenire difetti strutturali come pori e delaminazione durante il processo di sinterizzazione finale.

Il meccanismo di rimozione del solvente

Abbassamento del punto di ebollizione

Il vantaggio fondamentale di questa apparecchiatura è la manipolazione della pressione atmosferica. Creando un vuoto, il forno riduce significativamente la temperatura richiesta affinché i solventi organici bollano e si volatilizzino.

Ciò consente alla sospensione di asciugarsi rapidamente a temperature ben al di sotto del punto di ebollizione standard del solvente. Crea un ambiente di essiccazione delicato che protegge i componenti del materiale dallo stress termico.

Garantire un'evaporazione completa

La semplice essiccazione all'aria spesso lascia tracce di solvente intrappolate in profondità nella miscela di polveri. Un forno di essiccazione sottovuoto esercita una "tirata" che forza questi volatili fuori dalla sospensione.

Questa rimozione completa è fondamentale perché qualsiasi solvente organico residuo rimasto nella miscela diventerà un contaminante nelle fasi di lavorazione successive.

Proteggere l'integrità chimica e strutturale

Prevenire l'ossidazione del TiB2

Il diboruro di titanio (TiB2) è incline all'ossidazione e al degrado quando esposto ad alte temperature in presenza di ossigeno. I metodi di essiccazione standard spesso richiedono livelli di calore che innescano questi cambiamenti chimici.

Il forno di essiccazione sottovuoto mitiga completamente questo rischio. Rimuovendo l'ambiente di ossigeno e abbassando il calore richiesto, garantisce che la polvere di TiB2 mantenga la sua purezza e la composizione chimica prevista.

Prevenire difetti di sinterizzazione

La qualità della fase di essiccazione determina il successo della fase di sinterizzazione successiva. Se i solventi rimangono nella polvere, si vaporizzeranno violentemente quando il materiale verrà infine cotto ad alte temperature.

Questa espansione gassosa provoca pori (vuoti) all'interno del corpo ceramico denso. Nelle strutture stratificate o compattate, provoca delaminazione (crepe/separazione). L'essiccazione sottovuoto elimina la causa principale di questi difetti.

Comprendere i compromessi

Il rischio dell'essiccazione standard

Tentare di aggirare l'essiccazione sottovuoto porta spesso a un compromesso tra purezza e secchezza. Se si utilizza un forno standard a basse temperature, si rischia una rimozione incompleta del solvente.

Se si aumenta la temperatura in un forno standard per forzare l'uscita del solvente, si accelera l'ossidazione superficiale del TiB2. Questa ossidazione crea uno strato superficiale che inibisce la crescita dei grani e la densificazione, indebolendo infine il materiale composito finale.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua lavorazione TiB2-SiC, allinea i tuoi parametri di essiccazione con i requisiti specifici del tuo materiale.

- Se la tua priorità principale è la purezza chimica: Dai priorità a livelli di vuoto elevati per consentire le impostazioni di temperatura più basse possibili, riducendo al minimo qualsiasi possibilità di ossidazione superficiale del TiB2.

- Se la tua priorità principale è la densità strutturale: Assicurati che il ciclo di essiccazione sia sufficientemente lungo per garantire la rimozione assoluta del solvente, poiché anche tracce di volatili creeranno porosità durante la sinterizzazione.

La precisione nella fase di essiccazione è la base invisibile delle ceramiche ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella lavorazione TiB2-SiC | Beneficio per la ceramica finale |

|---|---|---|

| Pressione ridotta | Abbassa i punti di ebollizione del solvente | Previene il degrado termico del TiB2 |

| Ambiente privo di ossigeno | Elimina l'atmosfera reattiva | Ferma l'ossidazione superficiale della polvere |

| Estrazione profonda dei volatili | Rimuove tracce di solventi organici | Previene pori e delaminazione |

| Evaporazione a bassa temperatura | Essiccazione delicata di sospensioni sensibili | Preserva la purezza chimica e la dimensione dei grani |

Eleva la precisione della tua lavorazione ceramica

Massimizza la densità strutturale e la purezza chimica dei tuoi materiali avanzati con KINTEK. I nostri sistemi di essiccazione sottovuoto e ad alta temperatura all'avanguardia sono progettati per prevenire l'ossidazione ed eliminare la porosità in precursori sensibili come TiB2-SiC.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Non lasciare che i solventi residui compromettano i tuoi risultati di sinterizzazione: contatta oggi i nostri esperti per trovare la soluzione di essiccazione perfetta per il tuo flusso di lavoro!

Guida Visiva

Riferimenti

- German Alberto Barragán De Los Rios, Patricia Fernández‐Morales. Numerical Simulation of Aluminum Foams by Space Holder Infiltration. DOI: 10.1007/s40962-024-01287-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come fa un forno sottovuoto ad alta temperatura a convertire il PDA in gusci di carbonio drogati con azoto? Controllo della Maestria della Carbonizzazione

- Come preparano le camere a vuoto e i sistemi di riscaldamento i campioni di lega di zirconio? Raggiungere una concentrazione precisa di idrogeno

- Come vengono utilizzate le fornaci a vuoto nella preparazione dei materiali per batterie al litio? Ottenere elevata purezza e prestazioni

- In che modo i forni sottovuoto garantiscono risultati di trattamento termico precisi? Controllo Maestro per Proprietà dei Materiali Superiori

- Qual è la funzione di un forno per brasatura sotto vuoto o a gas inerte? Garantire sigillature di apparecchiature energetiche ad alta integrità

- Qual è il ruolo primario di un forno a resistenza sotto vuoto nel processo di brasatura della lega di titanio TC4?

- Come si misura e si rappresenta il livello di vuoto in un forno? Garantire la precisione per il vostro trattamento termico

- Quale ruolo svolge un forno essiccatore sotto vuoto da laboratorio nel trattamento dei precursori filtrati di Y2O3-MgO? Approfondimenti degli esperti