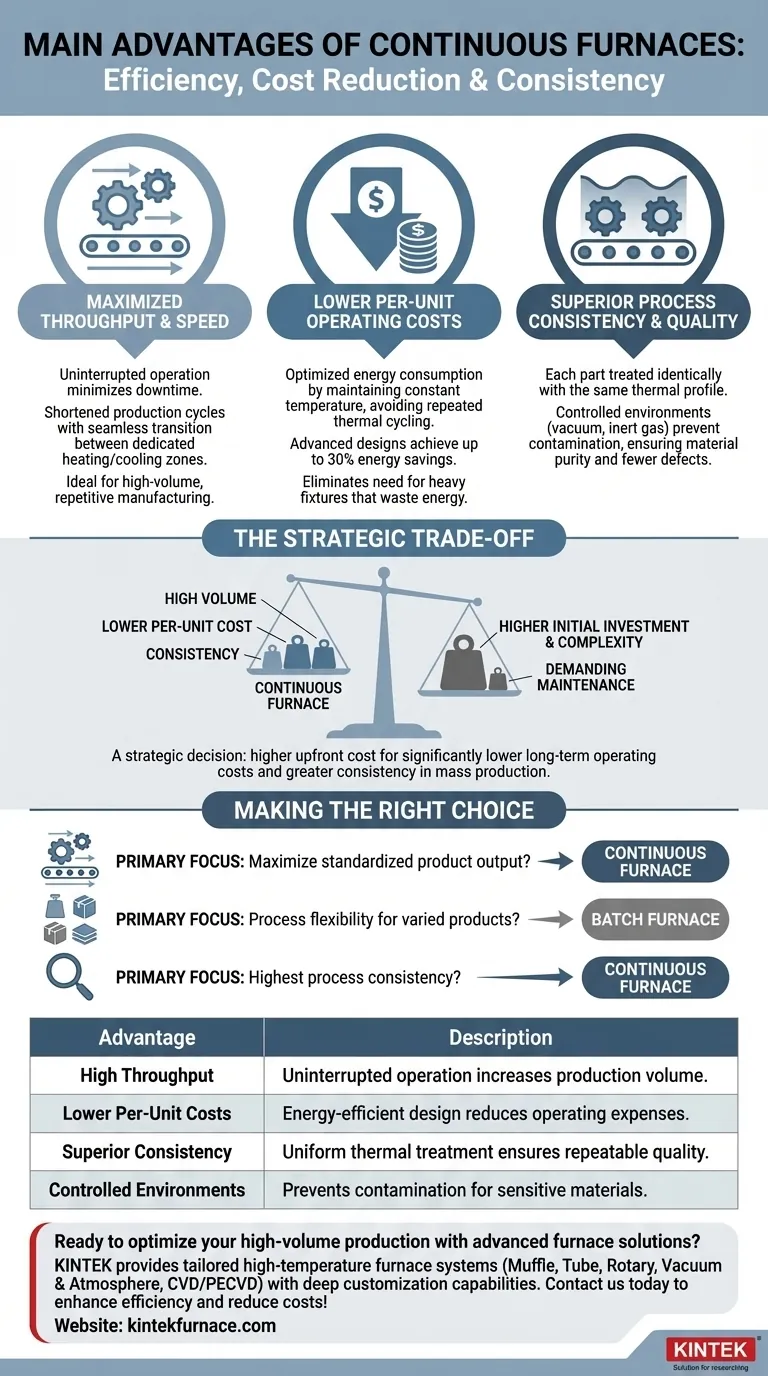

I principali vantaggi di un forno continuo si concentrano sull'efficienza della produzione ad alto volume, sui minori costi operativi per unità e sulla coerenza superiore del processo. A differenza dei forni a batch che elaborano i materiali in carichi discreti, un forno continuo sposta i prodotti attraverso varie zone di riscaldamento e raffreddamento in un flusso ininterrotto, rendendolo ideale per la produzione su larga scala e ripetitiva.

Mentre i forni continui offrono una capacità produttiva e un'efficienza energetica senza pari per la produzione di massa, il loro valore è direttamente legato alla stabilità del processo. Essi rappresentano un compromesso strategico: un investimento iniziale più elevato in cambio di costi operativi significativamente inferiori e una maggiore coerenza per unità.

Massimizzazione della capacità produttiva e della velocità di produzione

Il principio di progettazione fondamentale di un forno continuo è eliminare la natura a intermittenza della lavorazione a batch, il che consente guadagni significativi nel volume di produzione.

La potenza del funzionamento continuo

Un forno continuo funziona senza interruzioni. Questo design minimizza i tempi morti associati al carico, scarico, riscaldamento e raffreddamento di un'intera camera, massimizzando la capacità produttiva totale di un impianto.

Cicli di produzione più brevi

Questi sistemi sono progettati con sezioni dedicate di riscaldamento e raffreddamento. Man mano che le parti si muovono attraverso il forno, passano senza soluzione di continuità tra le zone, il che riduce drasticamente il tempo totale necessario per elaborare ogni singolo articolo.

Riduzione dei costi operativi per unità

Per una linea di prodotti coerente, il modello operativo di un forno continuo è intrinsecamente più efficiente rispetto alla sua controparte a batch.

Ottimizzazione del consumo energetico

Poiché il forno mantiene una temperatura costante nelle sue varie zone, evita il ciclo ad alta intensità energetica di riscaldare ripetutamente una grande massa termica da una temperatura inferiore. Inoltre, molti design eliminano la necessità di attrezzature pesanti come cesti o griglie, che altrimenti assorbirebbero e sprecherebbero energia termica.

Alcuni design avanzati, come i forni ad atmosfera, possono raggiungere fino al 30% di risparmio energetico rispetto ai metodi convenzionali ottimizzando la ritenzione e la distribuzione del calore.

Miglioramento della coerenza del processo

Un forno continuo tratta ogni parte in modo identico. Ogni articolo è esposto individualmente allo stesso profilo termico mentre si muove attraverso il sistema, garantendo un livello di uniformità e ripetibilità difficile da raggiungere in un processo a batch di grandi dimensioni.

Ambienti controllati per la purezza

Molti forni continui operano in un ambiente controllato, come un vuoto o un'atmosfera di gas inerte. Questo previene l'ossidazione, la contaminazione e altre reazioni chimiche indesiderate, portando a proprietà del materiale migliorate e meno parti rifiutate. Questo è fondamentale in settori sensibili dove la pulizia e l'integrità del materiale sono di primaria importanza.

Comprendere i compromessi: Continuo vs. Batch

La scelta di un forno continuo è una decisione ingegneristica e finanziaria significativa. I suoi vantaggi sono chiari, ma comportano importanti compromessi che lo rendono inadatto per alcune applicazioni.

Investimento iniziale e complessità più elevati

I forni continui sono generalmente più complessi e comportano un costo iniziale di installazione significativamente più elevato rispetto ai forni a batch. Il loro design intricato richiede sistemi di controllo più sofisticati e un ingombro fisico maggiore.

Requisiti di manutenzione esigenti

La natura continua di questi sistemi significa che qualsiasi tempo di inattività è estremamente costoso. Richiedono un programma di manutenzione rigoroso e frequente per garantire prestazioni ottimali e prevenire interruzioni impreviste della produzione.

Quando un forno a batch è superiore

Un forno a batch rimane la scelta migliore per operazioni che richiedono flessibilità. Se è necessario elaborare un'ampia gamma di prodotti, eseguire diversi tempi di ciclo o richiedere temperature variabili, la capacità di un forno a batch di essere facilmente riconfigurato tra i carichi è un vantaggio decisivo. Sono anche la scelta chiara per produzioni più piccole o quando il costo del capitale iniziale è il vincolo principale.

Fare la scelta giusta per la vostra operazione

La decisione tra un forno continuo e un forno a batch dipende interamente dagli obiettivi di produzione specifici e dalle realtà operative.

- Se il vostro obiettivo principale è massimizzare la produzione per un prodotto standardizzato: Un forno continuo è costruito appositamente per questo ruolo, offrendo il costo per unità più basso su larga scala.

- Se il vostro obiettivo principale è la flessibilità del processo per prodotti o dimensioni di batch vari: Un forno a batch offre la versatilità per adattarsi ai requisiti mutevoli con un investimento iniziale molto più basso.

- Se il vostro obiettivo principale è raggiungere il più alto livello di coerenza del processo nella produzione di massa: Il trattamento termico ripetibile di un forno continuo fornisce un controllo qualità ineguagliabile.

In definitiva, la scelta migliore allinea i punti di forza operativi fondamentali del forno con il vostro volume di produzione specifico e le esigenze del processo.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Elevata capacità produttiva | Il funzionamento ininterrotto aumenta il volume di produzione minimizzando i tempi di inattività. |

| Costi per unità inferiori | Il design efficiente dal punto di vista energetico riduce le spese operative per le grandi produzioni. |

| Coerenza superiore | Il trattamento termico uniforme garantisce una qualità ripetibile e meno difetti. |

| Ambienti controllati | Vuoto o atmosfere inerti prevengono la contaminazione per materiali sensibili. |

Pronti a ottimizzare la vostra produzione ad alto volume con soluzioni avanzate per forni? Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori sistemi di forni ad alta temperatura su misura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotativi, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi tramite il nostro modulo di contatto per discutere come possiamo migliorare la vostra efficienza e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo i forni a tubo rotante contribuiscono alla scienza dei materiali e all'ingegneria chimica? Sblocca la precisione nella lavorazione dei materiali

- Come funziona un forno tubolare rotante? Padronanza del riscaldamento continuo per risultati uniformi

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono alcune applicazioni comuni dei forni a tubo rotante? Sblocca l'elaborazione efficiente di materiali sfusi

- Come funziona il processo di riscaldamento nei forni a tubo rotante? Ottenere un calore uniforme per polveri e granuli