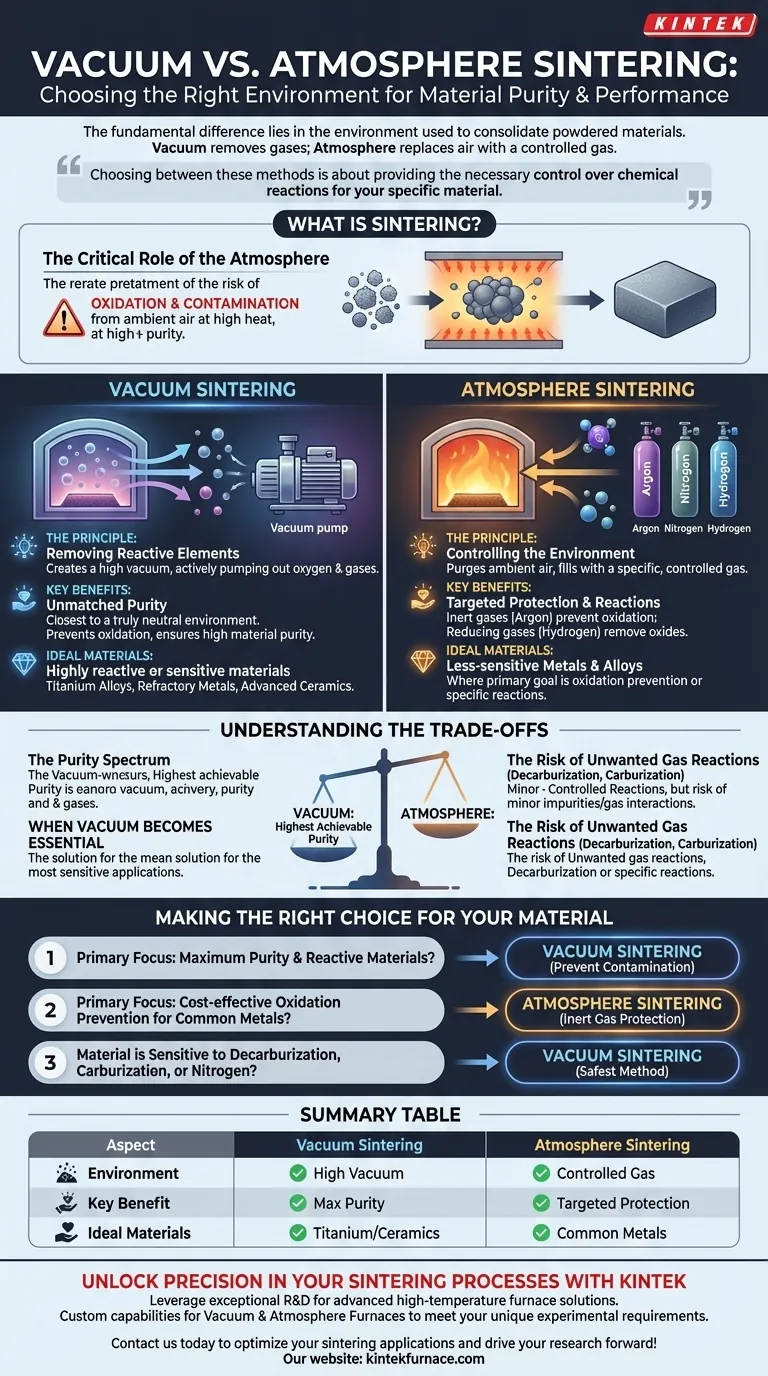

La differenza fondamentale tra la sinterizzazione sotto vuoto e quella in atmosfera risiede nell'ambiente utilizzato per consolidare i materiali in polvere. La sinterizzazione sotto vuoto funziona rimuovendo praticamente tutti i gas per creare uno spazio altamente puro e inerte. Al contrario, la sinterizzazione in atmosfera agisce sostituendo l'aria ambiente con un gas specifico e controllato, come argon o azoto, per ottenere un ambiente protettivo o reattivo. Questa scelta influenza direttamente la purezza finale e l'integrità chimica del pezzo sinterizzato.

Scegliere tra questi metodi non riguarda quale sia intrinsecamente migliore, ma quale fornisca il controllo necessario sulle reazioni chimiche per il tuo materiale specifico. La decisione dipende dall'equilibrio tra la necessità di purezza assoluta e i requisiti di processo e la compatibilità dei materiali.

Cos'è la Sinterizzazione? Una Panoramica Fondamentale

L'obiettivo: Fondere le Polveri in Solidi

La sinterizzazione è un processo termico che utilizza il calore per legare insieme le particelle di polvere, formando un oggetto solido e denso senza fondere il materiale completamente.

Il Ruolo Critico dell'Atmosfera

L'ambiente all'interno del forno è critico. A temperature elevate, i materiali diventano altamente reattivi, e il contatto con ossigeno o altri gas nell'aria può causare ossidazione e contaminazione, degradando gravemente le proprietà del componente finale.

Un Approfondimento sulla Sinterizzazione Sotto Vuoto

Il Principio: Rimozione degli Elementi Reattivi

La sinterizzazione sotto vuoto opera creando un alto vuoto all'interno del forno, pompando attivamente ossigeno, azoto e altri gas potenzialmente reattivi.

Benefici Chiave: Purezza Ineguagliabile

Rimuovendo quasi tutte le particelle atmosferiche, questo metodo fornisce lo stato più vicino possibile a un ambiente veramente neutro. Ciò previene l'ossidazione e garantisce una purezza del materiale estremamente elevata, fondamentale per applicazioni ad alte prestazioni.

Materiali Ideali: Quando Scegliere il Vuoto

Questo processo è essenziale per materiali altamente reattivi o sensibili dove anche le impurità in tracce sono inaccettabili. Ciò include leghe di titanio, metalli refrattari e molte ceramiche avanzate.

Un Approfondimento sulla Sinterizzazione in Atmosfera

Il Principio: Controllo dell'Ambiente

Questo metodo prevede la purga del forno dall'aria ambiente e il riempimento con un gas specifico e attentamente controllato. La scelta del gas è deliberata.

Benefici Chiave: Protezione e Reazioni Mirate

Le atmosfere comuni includono gas inerti come l'argon per prevenire semplicemente l'ossidazione. In alternativa, gas riducenti come l'idrogeno possono essere utilizzati per rimuovere attivamente gli ossidi superficiali dal materiale durante il processo.

Materiali Ideali: Quando Scegliere l'Atmosfera

La sinterizzazione in atmosfera è un metodo pratico e ampiamente utilizzato per metalli e leghe meno sensibili, dove l'obiettivo primario è la prevenzione dell'ossidazione. Viene anche utilizzata quando un gas specifico è richiesto per facilitare una reazione chimica desiderata sulla superficie del materiale.

Comprendere i Compromessi

Lo Spettro della Purezza

La sinterizzazione sotto vuoto offre il più alto livello di purezza raggiungibile. Sebbene la sinterizzazione in atmosfera sia efficace per la protezione, il gas controllato stesso può essere una fonte di impurità minori rispetto alla quasi totale assenza di gas in un vuoto.

Il Rischio di Reazioni Gassose Indesiderate

Alcuni materiali sono sensibili non solo all'ossigeno, ma anche ai gas protettivi stessi. Un materiale soggetto a decarburazione (perdita di carbonio) o carburazione (guadagno di carbonio) può reagire sfavorevolmente anche con l'atmosfera controllata.

Quando il Vuoto Diventa Essenziale

Il vuoto è la scelta superiore quando anche i cosiddetti gas inerti o riducenti non sono adatti al materiale. Fornisce una soluzione universale per prevenire quasi tutte le interazioni indesiderate gas-materiale, rendendolo l'opzione più sicura per le applicazioni più sensibili.

Fare la Scelta Giusta per il Tuo Materiale

La reattività chimica del tuo materiale e la purezza finale richiesta sono i fattori decisivi in questa scelta. Utilizza queste linee guida per prendere una decisione solida.

- Se il tuo obiettivo principale è la massima purezza e la lavorazione di materiali reattivi: La sinterizzazione sotto vuoto è la scelta necessaria per prevenire qualsiasi forma di contaminazione o reazione indesiderata.

- Se il tuo obiettivo principale è la prevenzione dell'ossidazione economicamente vantaggiosa per metalli comuni: La sinterizzazione in atmosfera con un gas inerte come l'argon fornisce un'ottima e sufficiente protezione.

- Se il tuo materiale è sensibile a decarburazione, carburazione o reazioni con l'azoto: La sinterizzazione sotto vuoto è il metodo più sicuro per garantire che la composizione chimica del materiale rimanga inalterata.

Scegliendo deliberatamente il tuo ambiente di sinterizzazione, ottieni un controllo preciso sull'integrità e sulle prestazioni finali del tuo componente.

Tabella Riassuntiva:

| Aspetto | Sinterizzazione Sotto Vuoto | Sinterizzazione in Atmosfera |

|---|---|---|

| Ambiente | Alto vuoto, rimuove i gas | Gas controllato (es. argon, idrogeno) |

| Beneficio Chiave | Massima purezza, previene l'ossidazione | Protezione o reazioni mirate |

| Materiali Ideali | Leghe di titanio, metalli refrattari, ceramiche sensibili | Metalli comuni, leghe che richiedono reazioni gassose specifiche |

Sblocca la Precisione nei Tuoi Processi di Sinterizzazione con KINTEK

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e in atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu abbia bisogno della sinterizzazione sotto vuoto per la massima purezza o della sinterizzazione in atmosfera per una protezione economica, forniamo soluzioni su misura che migliorano l'integrità e le prestazioni dei materiali.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come i nostri forni possono ottimizzare le tue applicazioni di sinterizzazione e far progredire la tua ricerca!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati