In sintesi, il trattamento termico sotto vuoto per l'ottone offre un'alternativa superiore ai metodi tradizionali producendo una finitura superficiale pulita e brillante e proprietà metallurgiche altamente uniformi. Ciò si ottiene rimuovendo l'ossigeno dall'ambiente durante il riscaldamento, il che previene la decolorazione ossidativa e la perdita di materiale, eliminando così la necessità di successivi processi di pulizia acida.

Il vero vantaggio del trattamento termico sotto vuoto non è solo un prodotto finale migliorato, ma un processo di produzione fondamentalmente più efficiente e controllabile. Sposta l'attenzione dalla correzione di difetti come la formazione di scaglie e la decolorazione alla prevenzione della loro comparsa in primo luogo.

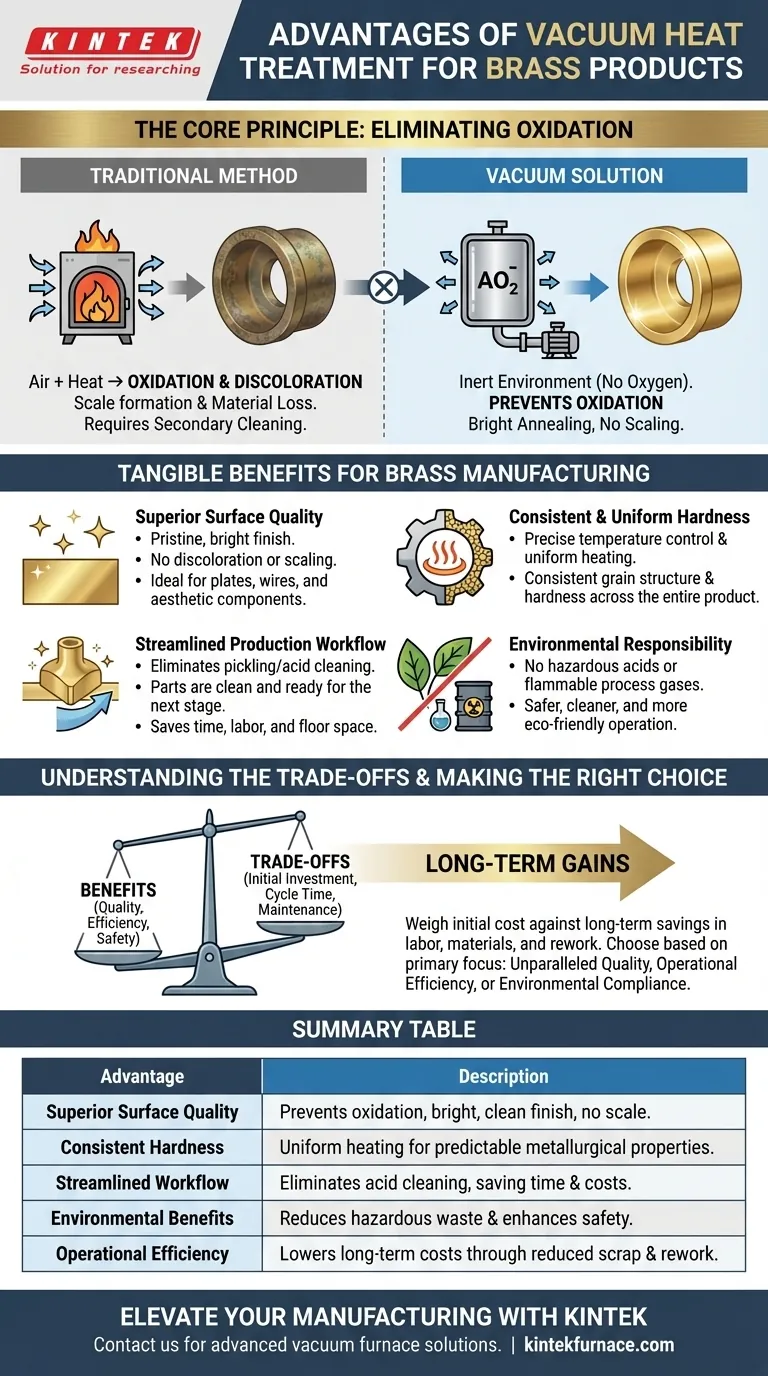

Il Principio Fondamentale: Eliminare l'Ossidazione

Per comprendere i vantaggi, è necessario prima comprendere il problema che i forni a vuoto risolvono: la reazione tra il metallo caldo e l'aria.

Come il Trattamento Tradizionale Causa Problemi

In un forno a atmosfera standard, la combinazione di calore elevato e ossigeno nell'aria provoca una reazione chimica sulla superficie dell'ottone.

Questo processo, noto come ossidazione, crea uno strato di scaglie e decolorazione. Porta anche a una piccola quantità di perdita di materiale dalla superficie del prodotto.

La Soluzione Sotto Vuoto: Un Ambiente Puro

Un forno a vuoto funziona pompando quasi tutta l'aria dalla camera sigillata prima che inizi il processo di riscaldamento.

Rimuovendo l'ossigeno, si elimina un ingrediente chiave per la reazione di ossidazione. I pezzi di ottone vengono riscaldati in un ambiente inerte, prevenendo qualsiasi degradazione superficiale.

Il Risultato: Ricottura Lucida (Bright Annealing)

Questo processo è spesso chiamato ricottura lucida perché i pezzi di ottone emergono dal forno con la stessa superficie brillante e pulita che avevano quando sono entrati. Non c'è decolorazione, formazione di scaglie o contaminazione.

Vantaggi Tangibili per la Produzione di Ottone

La prevenzione dell'ossidazione crea una cascata di vantaggi che influenzano la qualità, l'efficienza e la conformità ambientale.

Qualità Superficiale Superiore

Il vantaggio più immediato è una finitura superficiale impeccabile. Poiché non si verifica alcuna ossidazione, non è necessario prevedere la perdita di materiale o preoccuparsi di una colorazione incoerente.

Ciò è particolarmente critico per le piastre, i fili e altri componenti in ottone in cui l'aspetto e l'integrità della superficie sono fondamentali.

Durezza Coerente e Uniforme

I forni a vuoto consentono un controllo della temperatura eccezionalmente preciso e un riscaldamento uniforme. L'assenza di correnti d'aria assicura che ogni parte del componente, dalla superficie esterna al nucleo interno, raggiunga la stessa temperatura alla stessa velocità.

Questa uniformità si traduce in una struttura a grana più coerente e, quindi, in una durezza più prevedibile e uniforme su tutto il prodotto.

Flusso di Lavoro di Produzione Semplificato

Con i metodi tradizionali, i pezzi ossidati devono essere puliti utilizzando un processo di decapaggio per la rimozione delle scaglie, che prevede l'immersione in bagni acidi.

Il trattamento sotto vuoto elimina completamente questo passaggio secondario. I pezzi escono dal forno puliti e pronti per la fase successiva della produzione, risparmiando tempo, manodopera e spazio in officina significativi.

Responsabilità Ambientale

Gli acidi di decapaggio sono pericolosi e richiedono una gestione attenta e procedure di smaltimento costose che creano sfide ambientali.

Rendendo non necessario il decapaggio, il trattamento termico sotto vuoto aiuta a creare un'operazione più sicura, più pulita e più ecologica. Elimina anche la necessità di gas di processo infiammabili come l'idrogeno che a volte vengono utilizzati nei forni atmosferici.

Comprendere i Compromessi

Sebbene altamente vantaggioso, il trattamento termico sotto vuoto non è una soluzione universale priva di proprie considerazioni. È essenziale valutare i benefici rispetto alle realtà operative.

Investimento Iniziale nelle Apparecchiature

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ad alcuni modelli di forni atmosferici più semplici. I risparmi sui costi a lungo termine in manodopera, materiali e rilavorazione devono essere bilanciati rispetto a questa spesa iniziale.

Tempo del Ciclo di Processo

Il trattamento termico sotto vuoto è un processo batch. Pompare la camera per creare il vuoto aggiunge tempo all'inizio di ogni ciclo. Per alcune linee di produzione continua estremamente ad alto volume, questo potrebbe essere un fattore limitante rispetto ai forni a nastro continuo.

Complessità della Manutenzione

I componenti ad alta tecnologia di un forno a vuoto, comprese le pompe e le guarnizioni, richiedono un programma di manutenzione specifico e diligente per garantire prestazioni ottimali e longevità.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare il trattamento termico sotto vuoto dipende dal tuo obiettivo principale per i prodotti in ottone.

- Se il tuo obiettivo principale è una qualità e prestazioni senza pari: Il trattamento sotto vuoto è la scelta definitiva per ottenere una finitura superficiale impeccabile e la durezza più uniforme possibile.

- Se il tuo obiettivo principale è l'efficienza operativa e la riduzione dei costi: L'eliminazione dei processi di pulizia secondari e la ridotta perdita di materiale garantiscono notevoli risparmi a lungo termine che possono giustificare l'investimento iniziale.

- Se il tuo obiettivo principale è la conformità ambientale e la sicurezza: Il trattamento sotto vuoto offre un chiaro vantaggio eliminando acidi di decapaggio pericolosi e gas infiammabili dal tuo flusso di lavoro.

Prevenendo i difetti alla fonte, il trattamento termico sotto vuoto ti consente di produrre componenti in ottone di qualità superiore in modo più efficiente e responsabile.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Qualità Superficiale Superiore | Previene l'ossidazione, con conseguente finitura brillante e pulita senza decolorazione o formazione di scaglie. |

| Durezza Coerente | Fornisce un riscaldamento uniforme per una durezza e proprietà metallurgiche prevedibili. |

| Flusso di Lavoro Semplificato | Elimina le fasi di pulizia acida, risparmiando tempo, manodopera e costi. |

| Benefici Ambientali | Riduce i rifiuti pericolosi e l'uso di gas infiammabili, migliorando la sicurezza e la conformità. |

| Efficienza Operativa | Riduce i costi a lungo termine riducendo la perdita di materiale e la rilavorazione, nonostante un investimento iniziale più elevato. |

Pronto a elevare la tua produzione di ottone con il trattamento termico sotto vuoto avanzato? KINTEK è specializzata in soluzioni per forni ad alta temperatura, inclusi forni a vuoto e a atmosfera, progettati per un controllo preciso della temperatura e una profonda personalizzazione per soddisfare le tue esigenze uniche. La nostra esperienza in R&S e la produzione interna garantiscono prestazioni affidabili per diverse applicazioni di laboratorio. Contattaci oggi per discutere come possiamo migliorare la qualità del tuo prodotto e l'efficienza operativa!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge la ricottura sotto vuoto nel prevenire l'ossidazione dei materiali? Garantisci la purezza con il trattamento termico privo di ossigeno

- Come funziona il processo di riscaldamento in un forno sottovuoto a parete calda? Scopri i suoi vantaggi di riscaldamento indiretto

- Perché utilizzare un forno di essiccazione sotto vuoto per la silice mesoporosa? Proteggere l'elevata area superficiale e l'integrità strutturale

- Perché i materiali utilizzati nella costruzione dei forni a vuoto sono fondamentali? Assicurare prestazioni e purezza di picco

- Qual è lo scopo dell'utilizzo di un forno di sinterizzazione sottovuoto ad alta temperatura? Sbloccare le prestazioni termiche del nitruro di boro

- Perché il caricamento a pila verticale è superiore al caricamento a pila sfalsata nel trattamento termico a gas in batch? Ottimizzare il flusso di gas e la qualità

- Quali sono i diversi tipi di forni a vuoto per il trattamento termico? Scegli quello giusto per le tue esigenze

- Quale ruolo gioca un forno essiccatore da laboratorio o un forno sottovuoto nella preparazione di nanofluidi di ossido di grafene? Garantire formulazioni pure