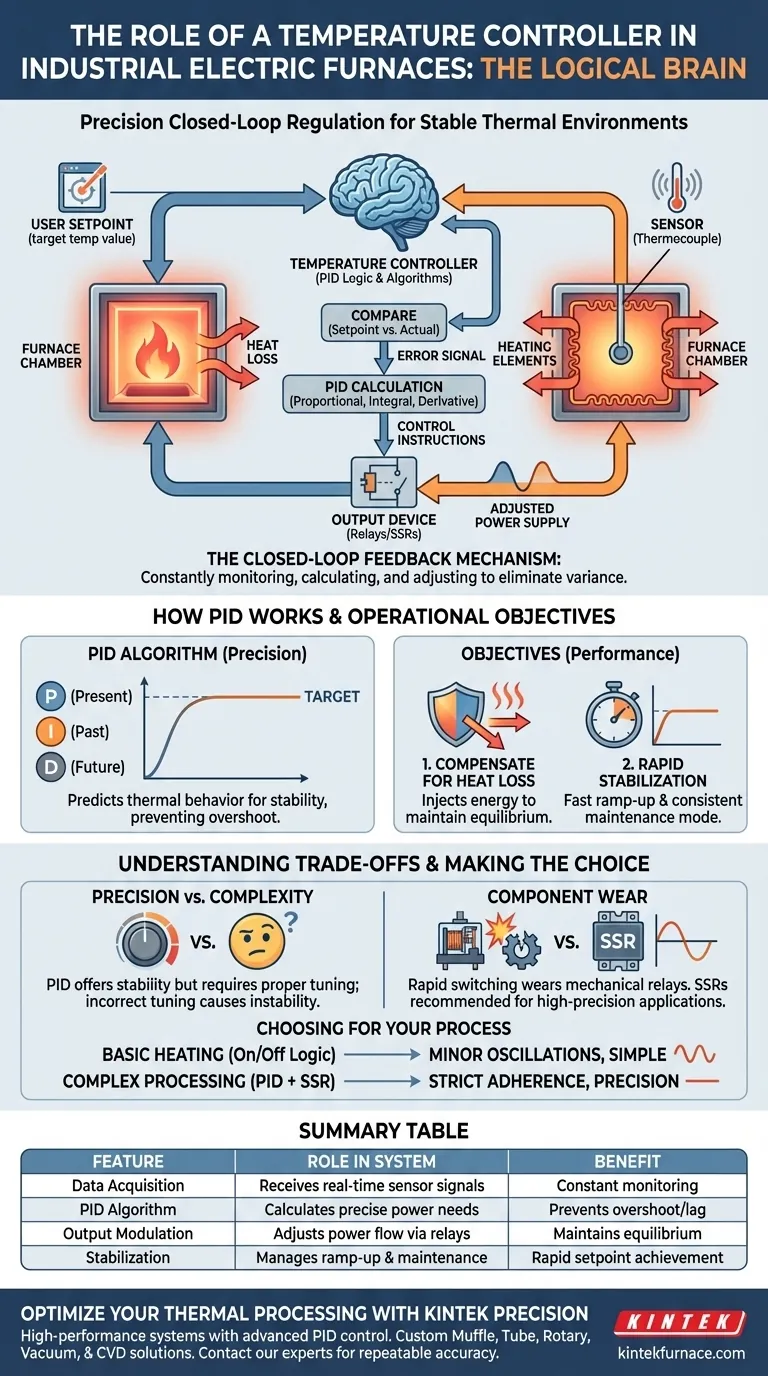

Il termoregolatore funziona come il cervello logico di un sistema di regolazione a circuito chiuso di un forno elettrico industriale. Il suo ruolo principale è confrontare continuamente la temperatura target definita dall'utente con il calore interno effettivo misurato dai sensori. Sulla base della discrepanza tra questi due valori, nota come segnale di errore, calcola istruzioni precise per modulare la potenza fornita agli elementi riscaldanti, garantendo che il forno mantenga un ambiente termico stabile.

Elaborando i segnali di errore attraverso algoritmi avanzati come il PID, il controllore trasforma i dati grezzi di temperatura in aggiustamenti di potenza attuabili, compensando attivamente la perdita di calore per eliminare le fluttuazioni e bloccare setpoint precisi.

Il Meccanismo di Feedback a Circuito Chiuso

Ricezione del Segnale di Errore

Il ciclo di controllo inizia con l'acquisizione dei dati. Il controllore monitora la temperatura interna attuale tramite sensori, come le termocoppie.

Confronta costantemente questa misurazione in tempo reale con la temperatura di riferimento (il setpoint) che hai programmato. La differenza tra questi due valori viene identificata come segnale di errore, che innesca il processo di regolazione.

Calcolo Algoritmico (PID)

Per ottenere un'elevata precisione, i controllori moderni non si limitano ad accendere e spegnere i riscaldatori. Utilizzano algoritmi Proporzionali, Integrali e Derivativi (PID).

Questa logica consente al controllore di prevedere il comportamento termico. Calcola esattamente quanta potenza è necessaria non solo per raggiungere il setpoint, ma per arrivarci senza superarlo o rimanere indietro.

Modulazione della Potenza di Uscita

Una volta completato il calcolo, il controllore emette istruzioni di controllo.

Invia segnali ai dispositivi di uscita, come relè elettromagnetici o a stato solido. Questi relè regolano la corrente elettrica che scorre verso gli elementi riscaldanti, modificando di fatto l'uscita di calore verso l'alto o verso il basso in base alle richieste del controllore.

Obiettivi Operativi

Compensazione della Perdita di Calore

Ogni forno sperimenta una naturale perdita di energia verso l'ambiente circostante. Il ruolo del controllore è compensare dinamicamente questa perdita.

Monitorando la velocità di variazione della temperatura, immette quantità precise di energia per mantenere l'equilibrio, garantendo che la camera non si raffreddi durante il funzionamento.

Stabilizzazione Rapida

Nei processi industriali come la pirolisi, il tempo è fondamentale. Il controllore garantisce che l'ambiente del forno si stabilizzi rapidamente al valore target.

Gestisce la fase iniziale di rampa per raggiungere rapidamente la temperatura target, quindi passa immediatamente a una modalità di mantenimento per mantenere la curva di calore piatta e costante.

Comprendere i Compromessi

Precisione vs. Complessità

Sebbene i controllori PID offrano una stabilità superiore, introducono una complessità nella messa a punto. Un controllore PID non correttamente calibrato sulla massa termica del forno può causare instabilità del sistema, portando a oscillazioni erratiche della temperatura.

Usura dei Componenti

Il controllo ad alta precisione spesso comporta una rapida commutazione della potenza per mantenere una temperatura specifica.

Questa modulazione costante può aumentare l'usura dei relè meccanici. Per applicazioni ad alta precisione che coinvolgono cicli frequenti, sono spesso necessari relè a stato solido (SSR) per gestire il carico senza guasti meccanici.

Fare la Scelta Giusta per il Tuo Processo

L'efficacia della regolazione del tuo forno dipende dall'adeguamento delle capacità del controllore ai requisiti specifici della tua applicazione.

- Se il tuo obiettivo principale è il riscaldamento di base, non critico: una semplice logica di controllo on/off potrebbe essere sufficiente, accettando che ci saranno lievi oscillazioni di temperatura attorno al setpoint.

- Se il tuo obiettivo principale è la lavorazione di materiali complessi: devi affidarti a un controllore PID completamente calibrato con relè a stato solido per eliminare le fluttuazioni e garantire una rigorosa aderenza ai parametri termodinamici.

Il controllore è il componente determinante che trasforma un semplice riscaldatore in uno strumento di precisione capace di risultati industriali ripetibili.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Sistema a Circuito Chiuso | Beneficio per l'Operazione |

|---|---|---|

| Acquisizione Dati | Riceve segnali di errore dalle termocoppie | Monitoraggio costante in tempo reale |

| Algoritmo PID | Calcola i requisiti di potenza precisi | Previene il superamento e il ritardo termico |

| Modulazione dell'Uscita | Controlla i relè per regolare il flusso di potenza | Mantiene l'equilibrio contro la perdita di calore |

| Stabilizzazione | Gestisce le fasi di rampa e di mantenimento | Garantisce il raggiungimento rapido dei setpoint |

Ottimizza la Tua Lavorazione Termica con la Precisione KINTEK

La tua produzione soffre di fluttuazioni di temperatura? In qualità di leader nelle soluzioni di riscaldamento di laboratorio e industriali, KINTEK fornisce sistemi ad alte prestazioni integrati con una logica di controllo PID avanzata. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi requisiti termodinamici unici.

Non lasciare che la perdita di calore comprometta i tuoi risultati. Contatta oggi i nostri esperti per scoprire come i nostri forni ingegnerizzati di precisione possono portare accuratezza ripetibile nel tuo laboratorio o impianto.

Guida Visiva

Riferimenti

- Serdar Ekinci, Євген Зайцев. Efficient control strategy for electric furnace temperature regulation using quadratic interpolation optimization. DOI: 10.1038/s41598-024-84085-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono le applicazioni industriali tipiche degli elementi riscaldanti in MoSi2 e SiC? Scegliere l'elemento giusto per i processi ad alta temperatura

- Perché negli forni sottovuoto vengono utilizzati elementi riscaldanti e schermi radianti in niobio? Raggiungimento dell'85% di trasparenza ai neutroni

- Perché è necessario un substrato ceramico con un dispositivo di riscaldamento integrato per i sensori di ammoniaca a GaS? Garantire test precisi

- Quali sono i principali vantaggi degli elementi riscaldanti in MoSi2? Ottenere affidabilità ed efficienza ad alta temperatura

- Perché il platino è selezionato come materiale per la zona di riscaldamento per i forni SEM? Garantire immagini ad alto contrasto a 1300°C

- Quali materiali sono comunemente usati negli elementi riscaldanti e perché? Scopri le scelte migliori per i tuoi sistemi termici

- Quali sono i vantaggi del carburo di silicio? Sblocca maggiore efficienza e densità di potenza

- In quali applicazioni industriali sono preferiti gli elementi riscaldanti in MoSi2? Ideali per vetro ad alta temperatura, ceramica e metallurgia