In sintesi, i principali vantaggi degli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) sono la loro capacità di operare a temperature estremamente elevate, una durata di servizio ineguagliabile e una notevole stabilità operativa. Queste caratteristiche li rendono una scelta superiore per le applicazioni di forni industriali e da laboratorio più esigenti, dove prestazioni e affidabilità non sono negoziabili.

Mentre molti materiali possono raggiungere temperature elevate, gli elementi in MoSi2 sono unici perché prosperano nel calore estremo. La loro capacità di formare uno strato protettivo auto-riparante in presenza di ossigeno garantisce una longevità eccezionale e prestazioni prevedibili, riducendo fondamentalmente il costo totale di proprietà nei processi ad alta temperatura.

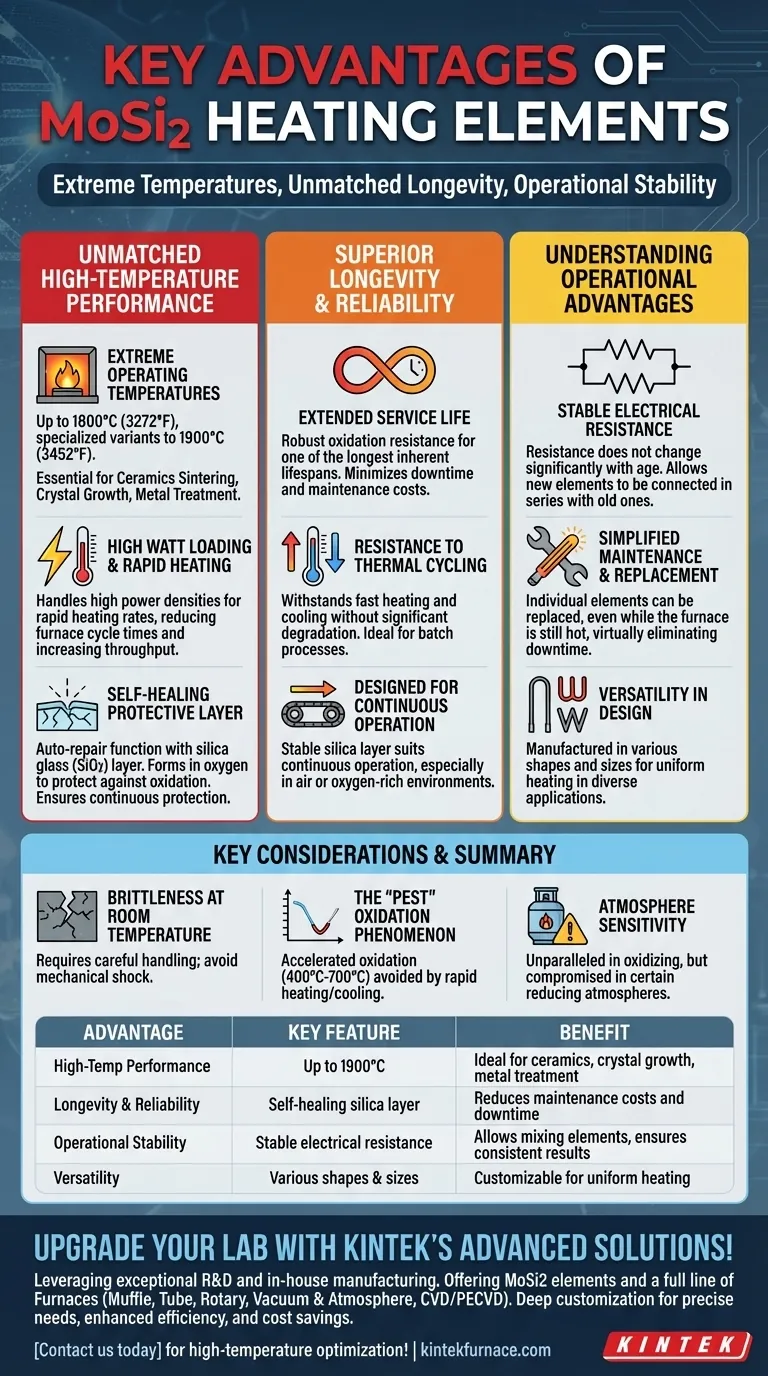

Prestazioni ineguagliabili ad alta temperatura

La caratteristica distintiva del MoSi2 è la sua capacità di funzionare in modo affidabile a temperature che distruggerebbero la maggior parte degli altri elementi riscaldanti metallici. Questa capacità è la base per il suo utilizzo in processi di lavorazione termica avanzati.

Temperature operative estreme

Gli elementi in MoSi2 possono operare continuamente a temperature fino a 1800°C (3272°F), con alcune varianti specializzate che raggiungono i 1900°C (3452°F). Questo li rende indispensabili per processi come la sinterizzazione di ceramiche, la crescita di cristalli e il trattamento termico dei metalli.

Elevato carico di watt e riscaldamento rapido

Questi elementi possono gestire densità di potenza molto elevate, o carichi di watt. Ciò consente velocità di riscaldamento estremamente rapide, riducendo significativamente i tempi del ciclo del forno e aumentando la produttività.

Lo strato protettivo auto-riparante

La chiave della durabilità ad alta temperatura del MoSi2 è la sua funzione di "auto-riparazione". Quando riscaldato in un'atmosfera contenente ossigeno, si forma uno strato sottile e non poroso di vetro di silice (SiO2) sulla superficie dell'elemento. Se questo strato si incrina o si danneggia, il MoSi2 sottostante viene esposto all'ossigeno e "ripara" immediatamente la breccia con nuova silice, garantendo una protezione continua contro l'ossidazione.

Longevità e affidabilità superiori

Oltre alla pura temperatura, gli elementi in MoSi2 sono progettati per un funzionamento continuo a lungo termine, il che riduce i tempi di inattività e i costi di manutenzione.

Durata di servizio prolungata

Grazie alla loro robusta resistenza all'ossidazione, gli elementi in MoSi2 possiedono una delle più lunghe durate intrinseche di qualsiasi tecnologia di elementi riscaldanti elettrici. Ciò riduce la frequenza dei costosi cicli di sostituzione e la manodopera associata.

Resistenza al ciclaggio termico

Gli elementi sono in grado di subire un rapido ciclaggio termico – riscaldamento e raffreddamento rapidi – senza subire degrado o fatica significativi. Questo li rende ideali per processi batch che richiedono frequenti cambiamenti di temperatura.

Progettati per il funzionamento continuo

La stabilità dello strato protettivo di silice rende il MoSi2 perfettamente adatto per il funzionamento continuo, specialmente in aria o ambienti ricchi di ossigeno.

Comprendere i vantaggi operativi

Gli elementi in MoSi2 offrono vantaggi pratici che semplificano la progettazione, il funzionamento e la manutenzione del forno.

Resistenza elettrica stabile

A differenza di molti altri elementi riscaldanti, la resistenza elettrica del MoSi2 non cambia significativamente con l'età o l'uso. Questo è un vantaggio fondamentale, in quanto consente di collegare nuovi elementi in serie con quelli vecchi senza compromettere le prestazioni.

Manutenzione e sostituzione semplificate

La stabilità del MoSi2 consente di sostituire i singoli elementi senza dover sostituire l'intero set. Molti progetti di forni consentono persino di sostituire gli elementi mentre il forno è ancora caldo, eliminando virtualmente i tempi di inattività per la manutenzione.

Versatilità nel design

Gli elementi in MoSi2 possono essere fabbricati in una vasta gamma di forme e dimensioni, incluse le comuni configurazioni a U, a W e diritte. Ciò consente ai progettisti di forni di ottimizzare l'uniformità del riscaldamento e la potenza per applicazioni specifiche.

Considerazioni chiave e compromessi

Per sfruttare efficacemente il MoSi2, è fondamentale comprenderne le proprietà e i limiti specifici del materiale.

Fragilità a temperatura ambiente

Il MoSi2 è un cermet (composito ceramico-metallico) ed è piuttosto fragile a temperature più basse. Richiede un'attenta manipolazione e installazione per prevenire urti meccanici o fratture.

Il fenomeno dell'ossidazione "Pest"

In uno specifico intervallo di bassa temperatura, da circa 400°C a 700°C, il MoSi2 può subire un'ossidazione accelerata, nota come ossidazione "pest", che può causare la disintegrazione del materiale. Ciò si evita assicurando che il forno si riscaldi o si raffreddi rapidamente attraverso questa zona di temperatura.

Sensibilità all'atmosfera

Sebbene ineguagliabile in atmosfere ossidanti, le prestazioni del MoSi2 possono essere compromesse in determinate atmosfere riducenti o reattive che attaccano lo strato protettivo di silice. L'ambiente operativo deve sempre essere considerato durante la selezione del materiale.

Fare la scelta giusta per il tuo obiettivo

La selezione del MoSi2 è una decisione basata sul raggiungimento di specifici risultati prestazionali per il tuo processo termico.

- Se il tuo obiettivo principale è la massima temperatura e velocità di processo: il MoSi2 è la scelta definitiva per applicazioni che operano costantemente al di sopra dei 1600°C e che richiedono un riscaldamento rapido.

- Se il tuo obiettivo principale è il tempo di attività operativa e la bassa manutenzione: la resistenza stabile e la lunga durata degli elementi in MoSi2 riducono la frequenza di sostituzione e consentono lo scambio a caldo, massimizzando la disponibilità del forno.

- Se il tuo obiettivo principale è la coerenza del processo: la resistenza dell'elemento al ciclaggio termico e la sua stabile potenza elettrica garantiscono risultati altamente ripetibili e prevedibili da lotto a lotto.

In definitiva, investire in elementi in MoSi2 è una decisione strategica per ottenere una lavorazione termica affidabile, efficiente e ad alte prestazioni.

Tabella riassuntiva:

| Vantaggio | Caratteristica chiave | Beneficio |

|---|---|---|

| Prestazioni ad alta temperatura | Funziona fino a 1900°C | Ideale per la sinterizzazione di ceramiche, la crescita di cristalli e il trattamento dei metalli |

| Longevità e affidabilità | Strato di silice auto-riparante | Riduce i costi di manutenzione e i tempi di inattività |

| Stabilità operativa | Resistenza elettrica stabile | Consente di mescolare elementi vecchi e nuovi, garantisce risultati coerenti |

| Versatilità | Varie forme e dimensioni | Personalizzabile per un riscaldamento uniforme in diverse applicazioni |

Aggiorna la lavorazione termica del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo elementi riscaldanti in MoSi2 e una linea completa di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, su misura per diversi laboratori. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, offrendo maggiore efficienza, affidabilità e risparmi sui costi. Contattaci oggi per discutere come possiamo ottimizzare le tue applicazioni ad alta temperatura!

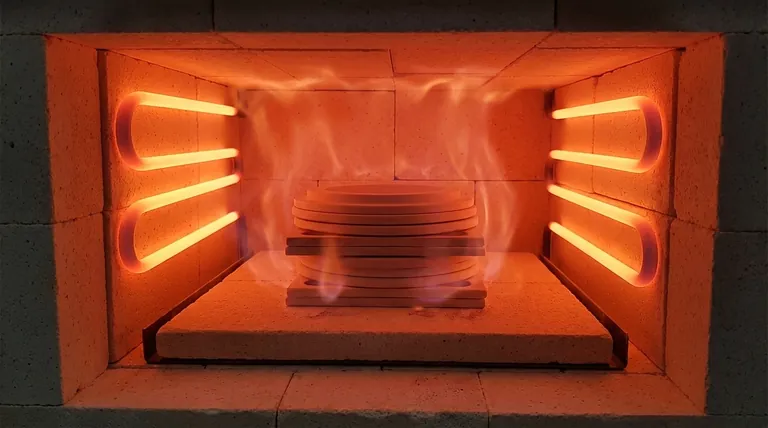

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità