In ambienti in cui il calore estremo e l'affidabilità non sono negoziabili, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono la scelta definitiva. Questi elementi sono selezionati principalmente per applicazioni industriali che richiedono temperature elevate e sostenute, spesso tra 1600°C e 1900°C, dove i tempi di inattività del forno sono eccezionalmente costosi. I settori chiave includono la produzione di vetro, ceramica e semiconduttori; la metallurgia e la siderurgia; e la produzione di materiali ad alta resistenza per i settori aerospaziale e automobilistico.

La decisione di utilizzare elementi in disilicuro di molibdeno (MoSi2) è guidata dalla necessità di prestazioni termiche eccezionali e affidabilità a lungo termine a temperature in cui la maggior parte degli altri materiali fallirebbe. La loro capacità unica di formare uno strato protettivo di silice li rende ideali per processi in cui il tempo di attività del forno e la qualità costante sono fondamentali.

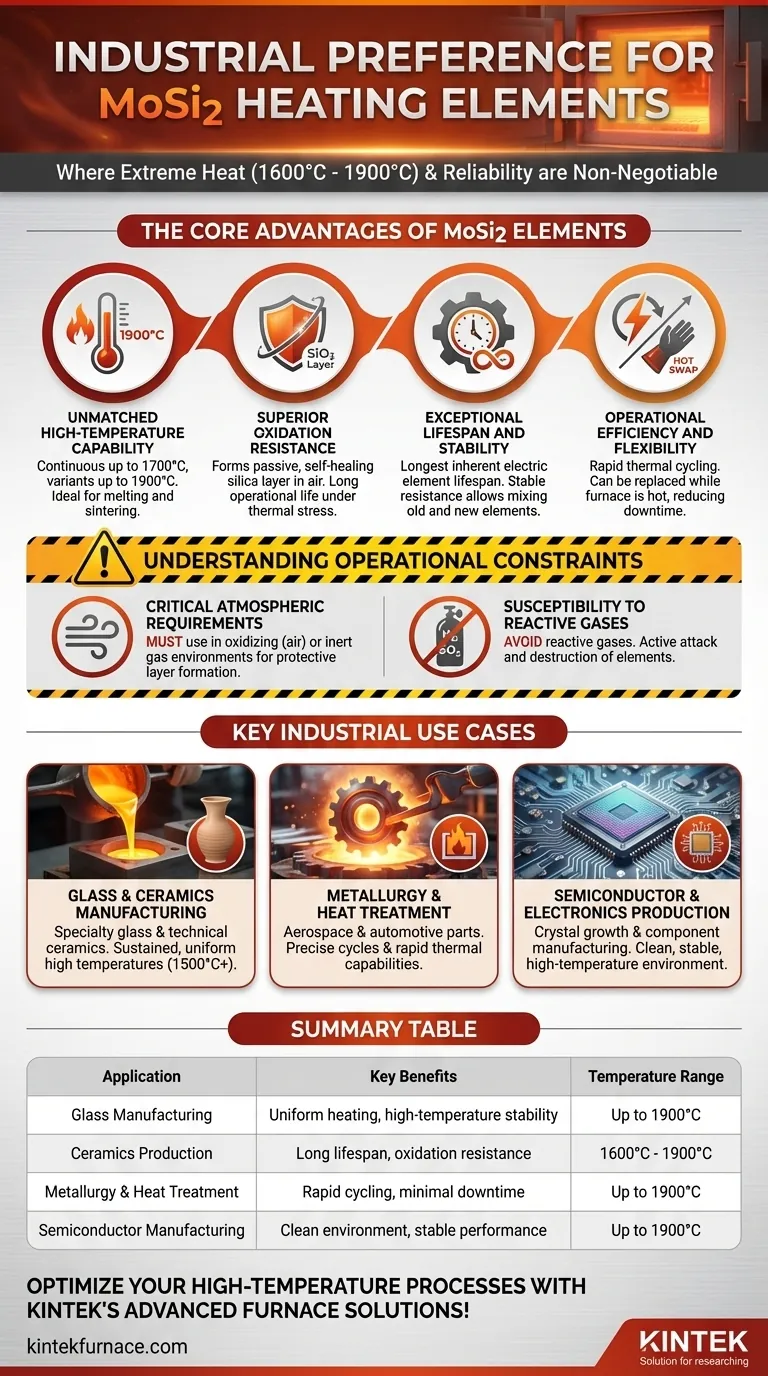

I Vantaggi Fondamentali degli Elementi MoSi2

Per capire perché gli elementi MoSi2 sono preferiti, è essenziale guardare oltre le applicazioni e analizzare le loro proprietà fondamentali del materiale. Il loro dominio negli ambienti ad alta temperatura non è casuale, ma è il risultato diretto delle loro caratteristiche uniche.

Capacità ad Alta Temperatura Ineguagliabile

Gli elementi MoSi2 possono funzionare continuamente a temperature fino a 1700°C, con alcune varianti specializzate che raggiungono fino a 1900°C. Questo è significativamente superiore alla maggior parte degli elementi riscaldanti metallici o in carburo di silicio.

Questa capacità li rende indispensabili per la fusione del vetro, la sinterizzazione di ceramiche avanzate e l'esecuzione di trattamenti termici su leghe metalliche ad alta resistenza.

Resistenza Superiore all'Ossidazione

Ad alte temperature, il MoSi2 reagisce con l'ossigeno presente nell'aria per formare uno strato sottile e non poroso di silice (SiO2) sulla sua superficie.

Questo strato passivo e autoriparatore protegge il materiale sottostante da ulteriore ossidazione e degrado, garantendo una vita operativa eccezionalmente lunga anche sotto stress termico estremo.

Durata e Stabilità Eccezionali

Grazie alla loro robusta resistenza all'ossidazione, gli elementi MoSi2 hanno la vita utile intrinseca più lunga di tutti i comuni elementi riscaldanti elettrici.

La loro resistenza elettrica rimane stabile nel tempo, il che consente di collegare nuovi elementi in serie con quelli più vecchi senza causare squilibri. Ciò semplifica la manutenzione e riduce i costi di sostituzione.

Efficienza Operativa e Flessibilità

Gli elementi MoSi2 possono gestire cicli termici rapidi senza rischio di danni, consentendo tempi di riscaldamento e raffreddamento del forno più rapidi.

Fondamentalmente, possono essere sostituiti mentre un forno è ancora caldo, il che riduce drasticamente i costosi tempi di inattività negli ambienti di produzione continua.

Comprendere i Vincoli Operativi

Sebbene potenti, gli elementi MoSi2 non sono una soluzione universale. Le loro prestazioni dipendono da condizioni operative specifiche e il mancato rispetto di tali requisiti comporterà un rapido guasto.

Requisiti Atmosferici Critici

Gli elementi MoSi2 sono progettati per essere utilizzati in ambienti ossidanti (aria) o in gas inerti. La presenza di ossigeno è necessaria per formare e mantenere lo strato protettivo di silice.

L'utilizzo in un'atmosfera riducente ad alte temperature impedirà la formazione di questo strato, lasciando l'elemento vulnerabile.

Suscettibilità ai Gas Reattivi

Certi gas attaccano e distruggono attivamente gli elementi MoSi2. Questi includono idrogeno (H2), cloro (Cl2) e anidride solforosa (SO2).

Se il tuo processo industriale coinvolge questi o altri gas reattivi, devi scegliere un elemento riscaldante alternativo, poiché il MoSi2 non sarà praticabile.

Casi d'Uso Industriali Chiave

Le proprietà del MoSi2 si allineano direttamente con le esigenze di diversi settori chiave.

Produzione di Vetro e Ceramica

La produzione di vetri speciali e la sinterizzazione di ceramiche tecniche richiedono temperature uniformi e sostenute che spesso superano i 1500°C. Il MoSi2 fornisce il calore e la stabilità necessari per questi processi impegnativi.

Metallurgia e Trattamento Termico

La produzione di componenti ad alta resistenza per i settori aerospaziale e automobilistico comporta cicli di trattamento termico precisi. La capacità del MoSi2 di raggiungere alte temperature e ciclare rapidamente lo rende ideale per creare materiali con proprietà metallurgiche specifiche.

Produzione di Semiconduttori ed Elettronica

Processi come la crescita dei cristalli e la produzione di alcuni componenti elettronici richiedono un ambiente ad alta temperatura pulito e stabile. Gli elementi MoSi2 lo forniscono senza introdurre contaminanti spesso associati ad altri metodi di riscaldamento.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dai requisiti tecnici specifici del tuo forno e processo.

- Se il tuo obiettivo principale è raggiungere temperature di processo estreme (oltre 1600°C): Il MoSi2 è la scelta predefinita grazie al suo intervallo termico e alla stabilità superiori.

- Se il tuo obiettivo principale è ridurre al minimo i tempi di inattività e la manutenzione del forno: La lunga durata, la resistenza stabile e la natura hot-swappable degli elementi MoSi2 li rendono altamente convenienti nel tempo.

- Se il tuo processo coinvolge un'atmosfera di gas reattivo (ad esempio idrogeno): Devi evitare gli elementi MoSi2 e cercare alternative, poiché saranno attaccati chimicamente e si guasteranno.

Comprendendo sia i suoi punti di forza senza pari sia i suoi limiti specifici, puoi determinare con sicurezza se il MoSi2 è la soluzione ottimale per la tua applicazione ad alta temperatura.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave | Intervallo di Temperatura |

|---|---|---|

| Produzione di Vetro | Riscaldamento uniforme, stabilità ad alta temperatura | Fino a 1900°C |

| Produzione di Ceramica | Lunga durata, resistenza all'ossidazione | 1600°C - 1900°C |

| Metallurgia e Trattamento Termico | Cicli rapidi, tempi di inattività minimi | Fino a 1900°C |

| Produzione di Semiconduttori | Ambiente pulito, prestazioni stabili | Fino a 1900°C |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e forni ad alta temperatura personalizzati come Muffola, Tubo, Rotativi, Sottovuoto e a Atmosfera Controllata, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e riducendo i tempi di inattività. Contattaci oggi per discutere come possiamo elevare le tue applicazioni industriali!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata