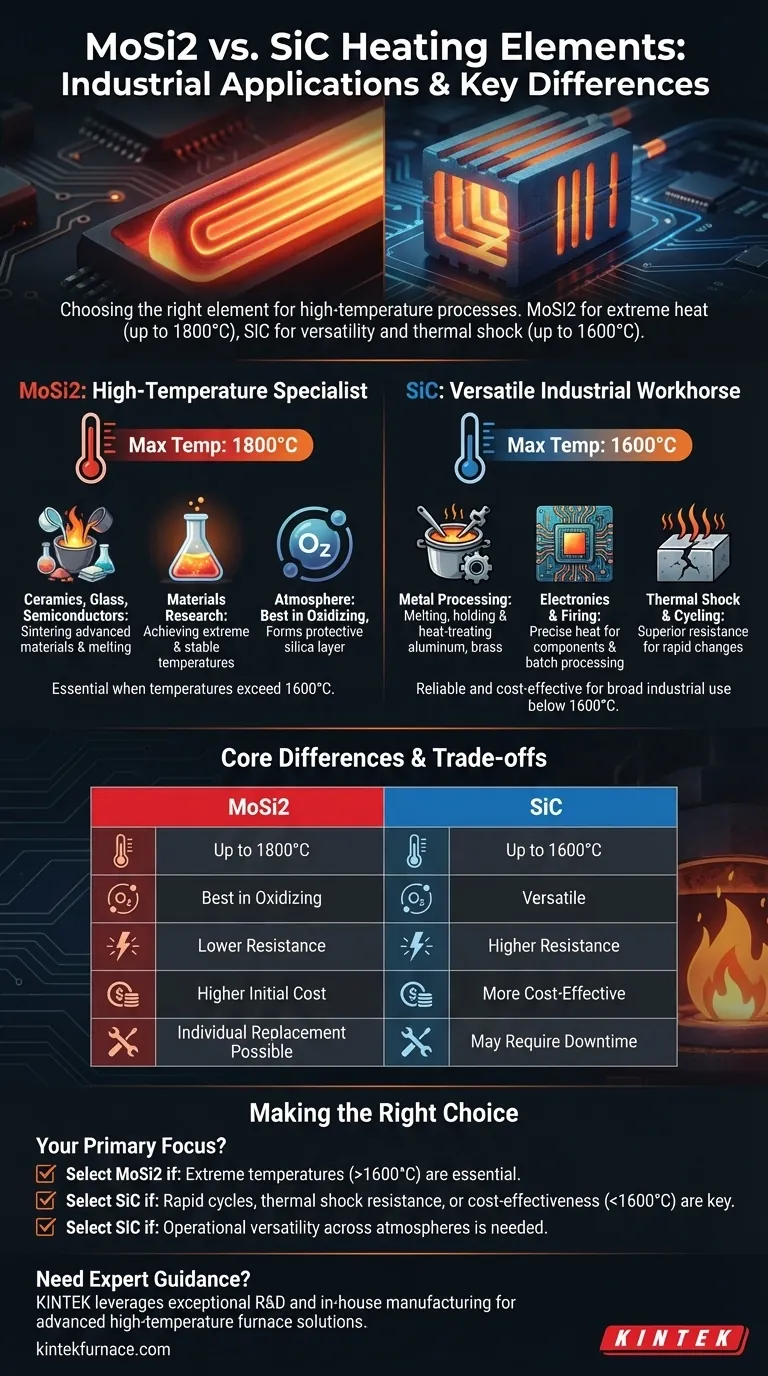

In ambito industriale, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) e carburo di silicio (SiC) sono scelti per applicazioni specifiche ad alta temperatura. Il MoSi2 è utilizzato principalmente per i processi a temperature più estreme, come la sinterizzazione di ceramiche e la fusione del vetro. Il SiC funge da cavallo di battaglia versatile in una gamma più ampia di applicazioni, come il trattamento dei metalli e la produzione di elettronica, specialmente dove le temperature rimangono al di sotto dei 1600°C.

La scelta tra MoSi2 e SiC è fondamentalmente una decisione guidata dalla temperatura massima di esercizio e dalle condizioni atmosferiche. Il MoSi2 è lo specialista per le temperature più elevate (fino a 1800°C) in ambienti ossidanti, mentre il SiC offre maggiore versatilità e resistenza agli shock termici a temperature leggermente inferiori.

MoSi2: Lo Specialista per le Alte Temperature

Gli elementi in disilicuro di molibdeno (MoSi2) sono definiti dalla loro capacità di funzionare in modo affidabile a temperature estreme. La loro efficacia risiede nella formazione di uno strato protettivo di vetro siliceo in atmosfere ossidanti.

Applicazione Chiave: Ceramica, Vetro e Semiconduttori

Il MoSi2 è l'elemento preferito quando le temperature di processo si avvicinano o superano i 1600°C. Ciò lo rende essenziale per la sinterizzazione di ceramiche avanzate, la fusione di vetri speciali e alcune fasi della produzione di semiconduttori.

La sua capacità di mantenere la stabilità a queste alte temperature assicura la qualità del prodotto e la coerenza del processo dove altri materiali fallirebbero.

Applicazione Chiave: Ricerca sui Materiali

Nei forni da laboratorio e di ricerca e sviluppo, il raggiungimento di temperature molto elevate e stabili è fondamentale per lo sviluppo e il collaudo di nuovi materiali. Gli elementi in MoSi2 forniscono il calore necessario per questo ambiente esigente.

SiC: Il Cavallo di Battaglia Industriale Versatile

Gli elementi in carburo di silicio (SiC) sono apprezzati per la loro eccellente resistenza meccanica, l'elevata conduttività termica e la resistenza agli shock termici. Sono una scelta affidabile e spesso più conveniente per una vasta gamma di processi industriali.

Applicazione Chiave: Lavorazione e Trattamento dei Metalli

Il SiC è ampiamente utilizzato nei forni per la fusione, il mantenimento e il trattamento termico di metalli come alluminio e ottone. La sua robustezza e la distribuzione uniforme del calore sono ideali per questi ambienti industriali pesanti e impegnativi.

Applicazione Chiave: Elettronica e Processi di Cottura

Nella produzione di componenti elettronici e nella cottura di ceramiche e vetri generici, il SiC fornisce un calore preciso e affidabile. La sua capacità di gestire cicli rapidi di riscaldamento e raffreddamento lo rende particolarmente efficace per la lavorazione a lotti.

Comprendere le Differenze Fondamentali

La scelta dell'elemento corretto richiede di andare oltre il nome dell'applicazione e di analizzare i requisiti di processo sottostanti. Le proprietà dei materiali di MoSi2 e SiC ne determinano i casi d'uso ideali.

Temperatura di Esercizio: Il Fattore Decisivo Principale

La differenza più significativa è la temperatura massima. Gli elementi in MoSi2 possono operare all'aria a temperature fino a 1800°C (3272°F).

Gli elementi in SiC hanno una temperatura massima di esercizio inferiore, tipicamente intorno ai 1600°C (2912°F). Per qualsiasi processo che operi al di sotto di questa soglia, il SiC è un candidato valido.

Condizioni Atmosferiche

Il MoSi2 offre le migliori prestazioni in atmosfere ossidanti, dove forma il suo strato protettivo di vetro quarzo. Il suo utilizzo in atmosfere riducenti può portare al degrado.

Il SiC, al contrario, è più versatile e può essere utilizzato in diverse atmosfere, offrendo maggiore flessibilità nella progettazione del processo.

Resistenza agli Shock Termici e Cicli

Il SiC mostra una resistenza superiore agli shock termici grazie alla sua elevata conduttività termica e resistenza meccanica. Ciò lo rende ideale per applicazioni che richiedono avviamenti, arresti rapidi o frequenti variazioni di temperatura.

Comprendere i Compromessi

Una decisione oggettiva deve anche valutare i costi, la manutenzione e i vincoli operativi.

Costo Iniziale vs. Temperatura Richiesta

Per le applicazioni che operano ben al di sotto dei 1600°C, il SiC è spesso la soluzione più conveniente. Il costo premium del MoSi2 è giustificato solo quando le sue capacità di temperatura più elevate sono essenziali.

Manutenzione e Durata dell'Elemento

Un vantaggio pratico del MoSi2 è che i singoli elementi danneggiati possono spesso essere sostituiti senza dover spegnere il forno per una ricostruzione completa. Gli elementi in SiC, essendo più rigidi strutturalmente, potrebbero richiedere tempi di fermo più significativi per la sostituzione.

Fare la Scelta Giusta per il Tuo Processo

Basa la tua decisione sui requisiti specifici e non negoziabili della tua applicazione di riscaldamento industriale.

- Se la tua priorità principale è raggiungere le temperature più alte possibili (sopra i 1600°C): Scegli MoSi2 per le sue prestazioni insuperabili nel calore estremo.

- Se la tua priorità principale sono cicli di riscaldamento rapidi o resistenza agli shock termici: Scegli SiC per le sue proprietà meccaniche e termiche superiori in ambienti dinamici.

- Se la tua priorità principale è la convenienza economica per applicazioni al di sotto dei 1600°C: Il SiC offre tipicamente il miglior equilibrio tra prestazioni e valore.

- Se la tua priorità principale è la versatilità operativa attraverso diverse atmosfere: Il SiC offre maggiore flessibilità rispetto al MoSi2, che dipende dall'ossigeno.

Allineando le tue esigenze operative specifiche con le proprietà fondamentali di ciascun materiale, puoi selezionare l'elemento riscaldante più affidabile ed efficiente per il tuo processo industriale.

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti MoSi2 | Elementi Riscaldanti SiC |

|---|---|---|

| Temperatura Massima di Esercizio | Fino a 1800°C | Fino a 1600°C |

| Applicazioni Chiave | Sinterizzazione ceramica, fusione vetro, semiconduttori, ricerca materiali | Lavorazione metalli, elettronica, processi di cottura |

| Idoneità Atmosferica | Migliore in atmosfere ossidanti | Versatile in varie atmosfere |

| Resistenza agli Shock Termici | Inferiore | Superiore |

| Considerazione sui Costi | Costo più elevato, giustificato per temperature estreme | Più economico sotto i 1600°C |

Hai bisogno di una guida esperta per selezionare l'elemento riscaldante perfetto per il tuo processo industriale? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, con solide capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nel settore della ceramica, del vetro, dei metalli o dell'elettronica, possiamo aiutarti a ottimizzare le tue applicazioni di riscaldamento per efficienza e affidabilità. Contattaci oggi per discutere come KINTEK può supportare le tue sfide ad alta temperatura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità