Nel mondo dell'elettronica ad alte prestazioni, il carburo di silicio (SiC) si distingue per la sua capacità fondamentale di operare a temperature, tensioni e frequenze di commutazione più elevate rispetto al silicio tradizionale. Ciò consente la creazione di sistemi elettronici significativamente più efficienti, compatti e affidabili, specialmente in condizioni impegnative.

Sebbene il silicio sia stato la base dell'industria elettronica per decenni, sta raggiungendo i suoi limiti fisici nelle applicazioni di potenza. Il carburo di silicio non è un miglioramento incrementale; è una tecnologia dirompente che supera i vincoli termici ed elettrici fondamentali del silicio, consentendo una nuova generazione di sistemi di potenza più piccoli, veloci ed efficienti.

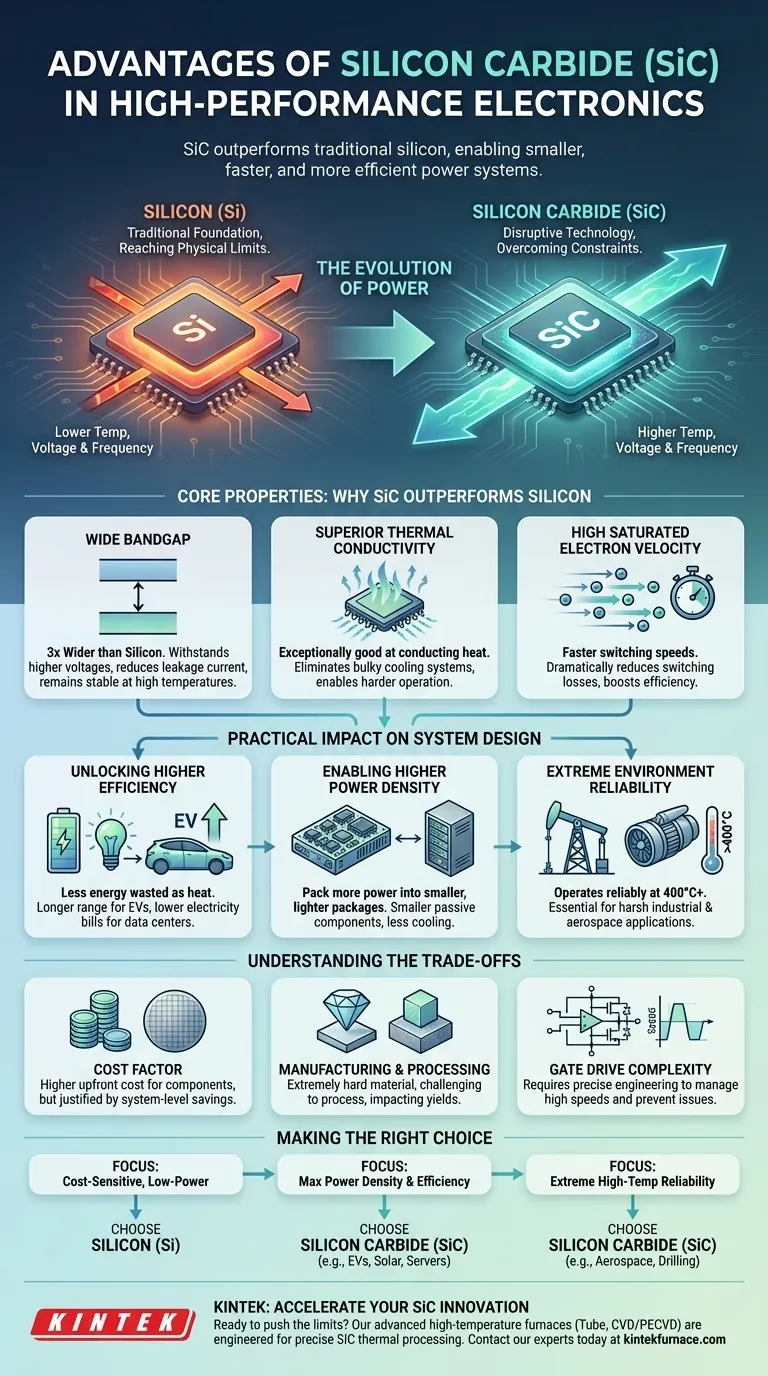

Perché il SiC supera il silicio: le proprietà fondamentali

I vantaggi del SiC non sono arbitrari; derivano direttamente dalle sue proprietà materiali fondamentali, che sono molto diverse da quelle del silicio.

Ampio Bandgap: la base della potenza

La proprietà più critica del SiC è il suo ampio bandgap, che è circa tre volte più ampio di quello del silicio. Questa singola caratteristica è la fonte dei suoi principali benefici.

Un bandgap più ampio consente al materiale di resistere a un campo elettrico molto più forte prima di rompersi. Ciò si traduce direttamente in dispositivi in grado di gestire tensioni significativamente più elevate in un'area fisica più piccola.

Inoltre, questa proprietà riduce drasticamente la corrente di dispersione, specialmente ad alte temperature. Laddove i dispositivi al silicio iniziano a "perdere" e a guastarsi man mano che si riscaldano, il SiC rimane stabile ed efficiente.

Conduttività termica superiore: gestione del calore

Il carburo di silicio è eccezionalmente bravo a condurre il calore, dissipandolo in modo molto più efficace del silicio. Questa elevata conduttività termica è un vantaggio rivoluzionario.

Quando i componenti elettronici possono dissipare il calore in modo efficiente, possono essere utilizzati più intensamente senza surriscaldarsi. Ciò riduce o addirittura elimina la necessità di ingombranti sistemi di raffreddamento come grandi dissipatori di calore, ventole e raffreddamento a liquido, che sono spesso richiesti per i dispositivi al silicio ad alta potenza.

Alta velocità di saturazione degli elettroni: il vantaggio della velocità

Il SiC consente agli elettroni di muoversi ad alta velocità, anche sotto forti campi elettrici. Questa proprietà, nota come alta velocità di saturazione degli elettroni, consente ai dispositivi SiC di essere accesi e spenti molto più velocemente rispetto alle controparti basate su silicio come gli IGBT.

Questa capacità di commutazione ad alta velocità è cruciale per l'efficienza. Riduce drasticamente le perdite di commutazione (energia sprecata durante la transizione on/off), che sono una delle principali fonti di inefficienza in molti sistemi di potenza.

L'impatto pratico sulla progettazione del sistema

Queste proprietà dei materiali si traducono in vantaggi tangibili a livello di sistema che stanno rivoluzionando le industrie, dai veicoli elettrici all'energia rinnovabile.

Sbloccare una maggiore efficienza

Minimizzando sia le perdite di conduzione (dovute a una minore resistenza) che le perdite di commutazione (dovute a una commutazione più rapida), i dispositivi SiC sprecano significativamente meno energia sotto forma di calore.

Questa maggiore efficienza significa che più potenza dalla sorgente raggiunge la sua destinazione. In un veicolo elettrico, questo può significare un'autonomia maggiore; in un data center, significa bollette elettriche più basse e un'impronta di carbonio ridotta.

Abilitare una maggiore densità di potenza

La combinazione di funzionamento ad alta temperatura, dissipazione del calore superiore e commutazione ad alta frequenza crea una potente sinergia.

Poiché il SiC può funzionare a temperature più elevate, richiede meno raffreddamento e consente l'uso di componenti passivi più piccoli (come induttori e condensatori), gli ingegneri possono racchiudere molta più potenza in un pacchetto più piccolo e leggero. Questa è la definizione di maggiore densità di potenza.

Affidabilità in ambienti estremi

Come notato, la stabilità del SiC ad alte temperature è ineguagliata dal silicio. Può operare in modo affidabile a temperature di 400°C e oltre, dove l'elettronica al silicio si guasterebbe istantaneamente.

Ciò rende il SiC l'unica scelta praticabile per l'elettronica in ambienti estremamente ostili, come la perforazione di pozzi petroliferi e di gas, i controller di motori aerospaziali e altre applicazioni industriali esigenti.

Comprendere i compromessi

Nessuna tecnologia è priva di sfide. L'adozione del carburo di silicio richiede una chiara comprensione dei suoi attuali limiti.

Il fattore costo

La principale barriera alla diffusa adozione del SiC è stata il costo. La crescita di cristalli di SiC di alta qualità è un processo più difficile e costoso rispetto alla produzione di wafer di silicio.

Sebbene il divario di prezzo si stia riducendo, i componenti SiC rimangono più costosi inizialmente rispetto ai loro equivalenti in silicio. Tuttavia, questo costo iniziale più elevato può spesso essere giustificato dai risparmi a livello di sistema in termini di raffreddamento, dimensioni ed efficienza energetica a lungo termine.

Fabbricazione e lavorazione

Il carburo di silicio è un materiale estremamente duro, il che lo rende più difficile da lavorare e fabbricare in dispositivi finiti. Questa complessità contribuisce al suo costo più elevato e ha storicamente influito sulla resa e sulla disponibilità dei dispositivi.

Complessità del gate drive

La natura a commutazione rapida dei dispositivi SiC, pur essendo un grande vantaggio, richiede anche un'ingegneria più attenta. I circuiti di gate driver che li controllano devono essere progettati con precisione per gestire le alte velocità e prevenire problemi come l'overshoot di tensione e il ringing, che possono influire sull'affidabilità.

Fare la scelta giusta per il tuo obiettivo

La scelta tra silicio e carburo di silicio dipende interamente dagli obiettivi e dai vincoli specifici del tuo progetto.

- Se il tuo obiettivo principale sono applicazioni a basso costo e bassa potenza: la comprovata ed economica tecnologia del silicio rimane la scelta più pratica.

- Se il tuo obiettivo principale è massimizzare la densità di potenza e l'efficienza: il SiC è la tecnologia superiore per applicazioni come inverter per veicoli elettrici, convertitori di energia solare e alimentatori per server, dove i suoi vantaggi giustificano il costo.

- Se il tuo obiettivo principale è l'affidabilità in ambienti estremi ad alta temperatura: il SiC è spesso l'unica opzione praticabile, consentendo all'elettronica di funzionare in condizioni ben oltre i limiti del silicio.

In definitiva, l'adozione del carburo di silicio è una decisione strategica per superare le barriere fisiche del silicio, sbloccando un nuovo livello di prestazioni per i sistemi di potenza più esigenti.

Tabella riassuntiva:

| Vantaggio chiave | Proprietà fondamentale | Impatto pratico |

|---|---|---|

| Funzionamento a tensione e temperatura più elevate | Ampio Bandgap (3x silicio) | Consente dispositivi più piccoli e affidabili per ambienti estremi (es. EV, aerospaziale) |

| Efficiente dissipazione del calore | Conduttività termica superiore | Riduce/elimina ingombranti sistemi di raffreddamento, riducendo le dimensioni e il costo del sistema |

| Commutazione ad alta frequenza | Alta velocità di saturazione degli elettroni | Minimizza la perdita di energia (perdite di commutazione), aumentando l'efficienza complessiva del sistema |

| Benefici a livello di sistema | Combinazione di tutte le proprietà | Raggiunge una maggiore densità di potenza, design compatti e una maggiore durata operativa |

Pronto a spingere i limiti della tua elettronica di potenza?

In KINTEK, comprendiamo che materiali all'avanguardia come il carburo di silicio richiedono soluzioni di elaborazione altrettanto avanzate. I nostri forni ad alta temperatura, inclusi i sistemi a tubo e CVD/PECVD, sono progettati per supportare la precisa elaborazione termica richiesta per la ricerca e sviluppo e la produzione di SiC.

Sfruttando le nostre profonde capacità di personalizzazione, possiamo adattare una soluzione di forno per soddisfare i tuoi requisiti sperimentali unici, aiutandoti a sbloccare il pieno potenziale della tecnologia SiC.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni avanzate di forni possono accelerare la tua innovazione SiC.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata