In pratica, gli elementi riscaldanti sono realizzati prevalentemente con leghe metalliche, la più comune delle quali è il Nichel-Cromo (Nichrome), una lega di nichel e cromo. Questo materiale è scelto per la sua capacità superiore di generare calore e, soprattutto, di resistere agli effetti distruttivi delle alte temperature per lunghi periodi. Altri materiali come le leghe ferro-cromo-alluminio, i metalli refrattari e la grafite sono selezionati per applicazioni industriali più specializzate.

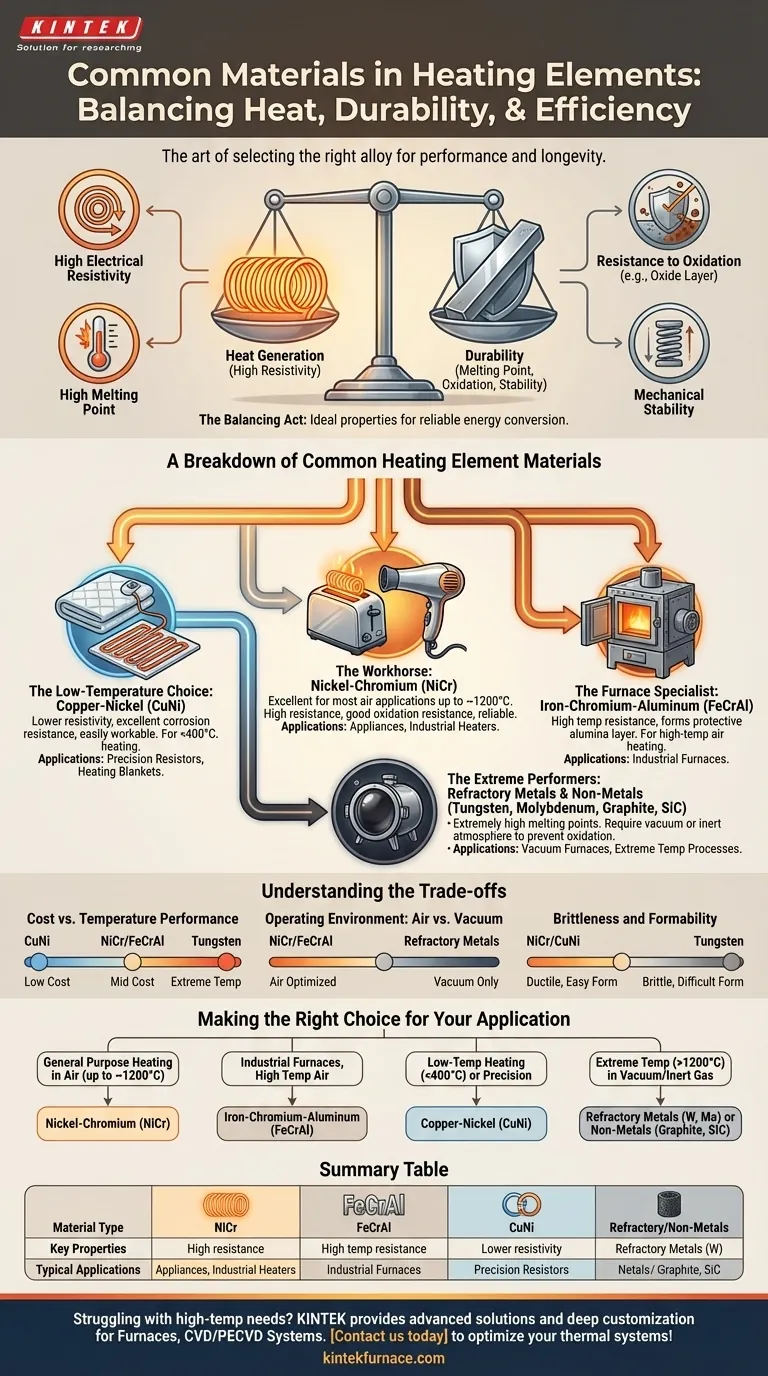

La selezione di un materiale per l'elemento riscaldante non riguarda solo la sua capacità di surriscaldarsi. È fondamentalmente un atto di bilanciamento tra alta resistenza elettrica (per generare calore in modo efficiente) e robusta durabilità (per resistere all'ossidazione e alla fusione alle temperature operative).

Le Proprietà Fondamentali di un Elemento Riscaldante Ideale

Per capire perché vengono scelti determinati materiali, dobbiamo prima definire le caratteristiche ideali necessarie per convertire l'elettricità in calore in modo affidabile e ripetibile.

Alta Resistività Elettrica

Un materiale con alta resistenza elettrica è essenziale. Secondo la legge di Joule sul riscaldamento, il calore prodotto è proporzionale alla resistenza. Un'alta resistività consente a un filo più corto di generare la quantità di calore richiesta, rendendo l'elemento più compatto ed efficiente.

Alto Punto di Fusione

Questo è un requisito non negoziabile. Il materiale deve avere un punto di fusione significativamente superiore alla sua temperatura operativa prevista per garantire che rimanga strutturalmente solido e non si guasti.

Resistenza all'Ossidazione

Quando i metalli si scaldano in presenza di aria, si ossidano (arrugginiscono). Un buon materiale per elementi riscaldanti, come il Nichel-Cromo, forma uno strato esterno di ossido stabile e protettivo (ossido di cromo in questo caso). Questo strato impedisce all'ossigeno di raggiungere il metallo sottostante, estendendo drasticamente la vita utile dell'elemento.

Stabilità Meccanica

Il materiale dovrebbe avere una minima espansione e contrazione termica durante il riscaldamento e il raffreddamento. Deve anche mantenere una resistenza relativamente costante nell'intervallo di temperatura operativa per fornire un'emissione di calore costante e prevedibile.

Analisi dei Materiali Comuni per Elementi Riscaldanti

Diverse applicazioni richiedono diversi equilibri tra prestazioni e costo, portando all'uso di diverse famiglie di materiali chiave.

Il Cavallo di Battaglia: Leghe Nichel-Cromo (NiCr)

Il Nichel-Cromo (tipicamente 80% nichel, 20% cromo) è il materiale di riferimento per una vasta gamma di applicazioni, dai tostapane e asciugacapelli ai riscaldatori di processo industriali. La sua combinazione di alta resistenza, eccellente resistenza all'ossidazione e buona resistenza meccanica lo rende una scelta predefinita affidabile.

Lo Specialista per Forni: Leghe Ferro-Cromo-Alluminio (FeCrAl)

Le leghe FeCrAl svolgono uno scopo simile a NiCr ma sono spesso utilizzate in forni industriali ad alta temperatura. A volte possono raggiungere temperature più elevate rispetto al Nichel-Cromo e formano uno strato di allumina (ossido di alluminio) altamente protettivo, offrendo una durata eccezionale in ambienti difficili.

La Scelta per Basse Temperature: Leghe Rame-Nichel (CuNi)

Per le applicazioni che non richiedono calore intenso, come coperte elettriche, riscaldamento a pavimento e resistori di precisione, le leghe CuNi sono ideali. Hanno una resistività inferiore rispetto a NiCr ma offrono un'eccellente resistenza alla corrosione e sono facilmente lavorabili.

I Prestatori Estremi: Metalli Refrattari e Non Metalli

Per gli ambienti più esigenti, come i forni a vuoto che operano a temperature estreme, sono necessari materiali specializzati.

- Metalli Refrattari: Il Tungsteno e il Molibdeno hanno punti di fusione eccezionalmente alti ma si ossidano rapidamente all'aria. Sono riservati ad atmosfere di vuoto o gas inerte.

- Non Metalli: Anche la Grafite e il Carburo di Silicio sono utilizzati per processi ad altissima temperatura. La grafite è comune nei forni a vuoto grazie alla sua stabilità ad alta temperatura e al basso costo, mentre il Carburo di Silicio è apprezzato per la sua capacità di operare all'aria a temperature che superano di gran lunga i limiti delle leghe metalliche.

Comprendere i Compromessi

La selezione del materiale giusto implica la navigazione di una serie di compromessi critici che influenzano direttamente il costo, le prestazioni e la vita operativa.

Costo vs. Prestazioni in Temperatura

Esiste una correlazione diretta tra la temperatura operativa massima di un materiale e il suo costo. Le leghe CuNi sono relativamente economiche per l'uso a bassa temperatura, mentre NiCr e FeCrAl rappresentano un equilibrio di fascia media per il riscaldamento ad aria ad alta temperatura. Il prezzo aumenta significativamente per i metalli refrattari come il Tungsteno e il Molibdeno.

Ambiente Operativo: Aria vs. Vuoto

Il fattore ambientale più importante è la presenza di ossigeno. NiCr e FeCrAl sono progettati specificamente per funzionare all'aria. Al contrario, materiali come Tungsteno, Molibdeno e Grafite devono essere utilizzati in un vuoto o in un'atmosfera inerte per evitare che si consumino rapidamente.

Fragilità e Formabilità

Materiali come il Tungsteno sono molto fragili a temperatura ambiente, rendendo difficile la loro formatura nelle complesse forme a spirale spesso richieste per gli elementi riscaldanti. Leghe più morbide e duttili come il Nichel-Cromo sono molto più facili da produrre, il che influisce anche sul costo finale dell'elemento.

Fare la Scelta Giusta per la Tua Applicazione

La tua selezione finale dipende interamente dalle esigenze operative del tuo sistema.

- Se la tua priorità principale è il riscaldamento generico all'aria (fino a circa 1200°C): Le leghe Nichel-Cromo (NiCr) offrono il miglior equilibrio generale tra prestazioni, affidabilità e costo.

- Se la tua priorità principale sono i forni industriali che richiedono temperature molto elevate all'aria: Il Ferro-Cromo-Alluminio (FeCrAl) è un'alternativa durevole e spesso più economica rispetto a NiCr.

- Se la tua priorità principale è il riscaldamento a bassa temperatura (<400°C) o i resistori di precisione: Il Rame-Nichel (CuNi) fornisce la combinazione ideale di resistenza moderata ed eccellente formabilità.

- Se la tua priorità principale sono temperature estreme (>1200°C) in vuoto o gas inerte: I metalli refrattari come Tungsteno e Molibdeno, o i non metalli come la Grafite, sono le tue uniche opzioni praticabili.

Scegliere il materiale corretto per l'elemento riscaldante è la base per progettare un sistema termico sicuro, affidabile ed efficiente.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi Comuni | Proprietà Chiave | Applicazioni Tipiche |

|---|---|---|---|

| Leghe Nichel-Cromo | Nichel-Cromo (80% Ni, 20% Cr) | Alta resistività elettrica, eccellente resistenza all'ossidazione, buona stabilità meccanica | Tostapane, asciugacapelli, riscaldatori industriali |

| Leghe Ferro-Cromo-Alluminio | FeCrAl | Resistenza alle alte temperature, forma uno strato protettivo di allumina | Forni industriali, riscaldamento ad aria ad alta temperatura |

| Leghe Rame-Nichel | CuNi | Resistività inferiore, eccellente resistenza alla corrosione, facile formabilità | Coperte elettriche, riscaldamento a pavimento, resistori di precisione |

| Metalli Refrattari | Tungsteno, Molibdeno | Punti di fusione molto alti, richiede vuoto/atmosfera inerte | Forni a vuoto, processi a temperatura estrema |

| Non Metalli | Grafite, Carburo di Silicio | Stabilità ad alta temperatura, opera in aria o vuoto | Processi industriali ad alta temperatura, forni a vuoto |

Hai difficoltà a selezionare l'elemento riscaldante giusto per le esigenze ad alta temperatura del tuo laboratorio? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate come Muffole, Forni a Tubo, Forni Rotativi, Forni a Vuoto e a Gas Inerte, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come i nostri elementi riscaldanti personalizzati possono ottimizzare i tuoi sistemi termici!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- In che modo un forno a muffola contribuisce al biochar modificato con caolino? Ottimizzazione della pirolisi e dell'integrazione minerale

- Come i processi di sinterizzazione ripetuta e gli stampi di sinterizzazione specializzati affrontano le sfide tecniche della produzione di componenti sovradimensionati per rotori di volano? Espandi Scala e Integrità

- Quale ruolo svolge una muffola nell'analisi dei residui di combustione? Ottimizza la tua analisi del carbone composito

- Perché sono necessarie apparecchiature di agitazione e asciugatura di precisione per i materiali fotocatalitici? Controllo della microstruttura

- Qual è il ruolo primario di un forno a muffola nel processo di ricottura delle leghe AlCrTiVNbx? Migliorare la resistenza della lega