Il crogiolo ceramico ad alta temperatura funge da recipiente di contenimento primario sia per il precursore metallico che per la fonte di fosforo durante il processo di fosfatazione. Serve come piattaforma chimicamente inerte che trattiene questi materiali all'interno del forno, assicurando che rimangano stabili mentre vengono sottoposti all'intenso ambiente termico richiesto per la reazione.

Il crogiolo ceramico agisce come uno stadio stabile e non reattivo per la trasformazione chimica. Resistendo ai vapori corrosivi di fosforo e al calore elevato, consente la trasformazione precisa e pura dei precursori metallici senza introdurre contaminanti dal recipiente stesso.

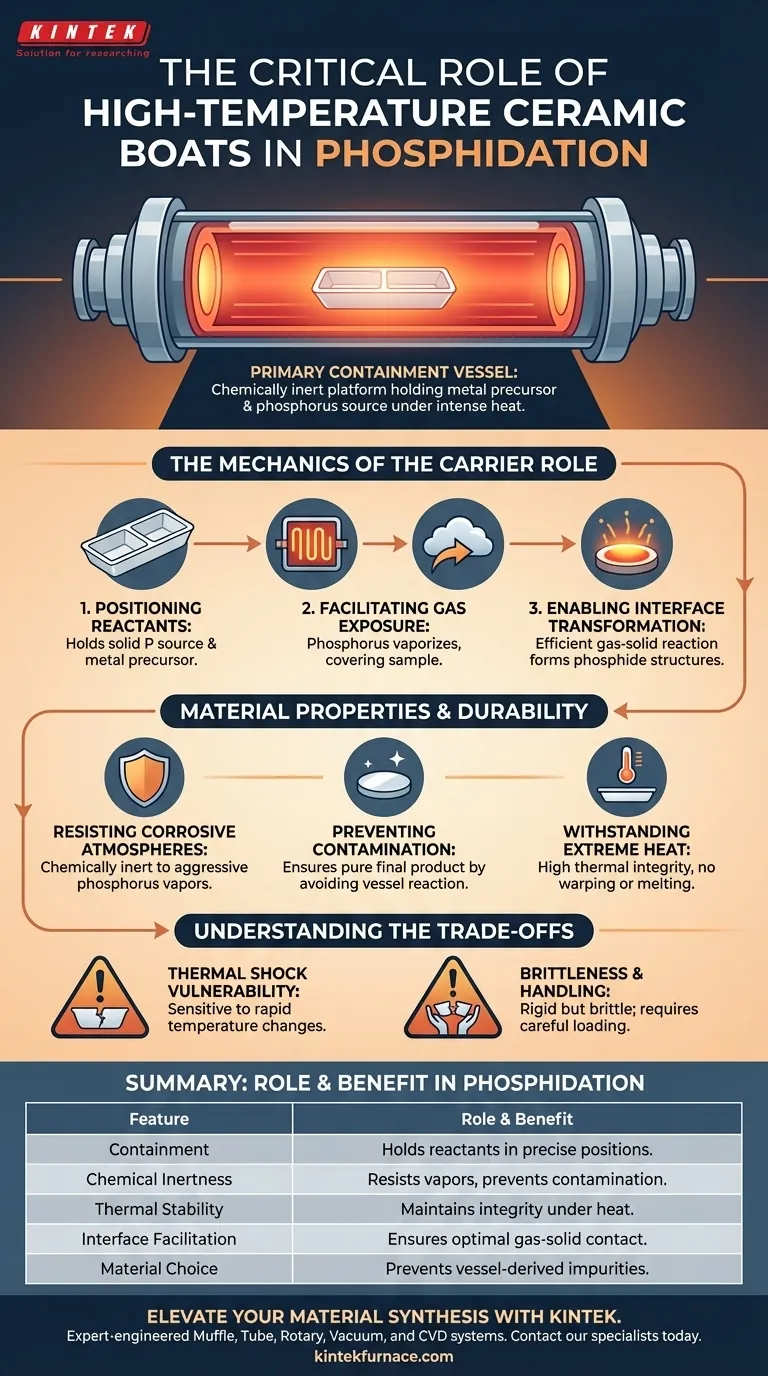

La meccanica del ruolo di supporto

Posizionamento dei reagenti

In un forno da laboratorio, il posizionamento specifico dei materiali è fondamentale. Il crogiolo ceramico funge da supporto, mantenendo la fonte solida di fosforo e i campioni di precursore metallico in posizioni fisse.

Facilitare l'esposizione ai gas

Quando il forno si riscalda, la fonte di fosforo vaporizza. Il crogiolo è progettato per garantire che il gas di fosforo rilasciato copra accuratamente le superfici del campione.

Abilitare la trasformazione dell'interfaccia

Questa esposizione mirata è ciò che guida la reazione. Il crogiolo facilita una trasformazione eterogenea dell'interfaccia, consentendo al gas di reagire efficientemente con il metallo solido per formare le strutture di fosfuro desiderate.

Proprietà dei materiali e durabilità

Resistenza ad atmosfere corrosive

La fosfatazione crea un ambiente chimico altamente aggressivo. Il materiale ceramico fornisce inerzia chimica, il che significa che non reagirà con il gas di fosforo corrosivo.

Prevenzione della contaminazione

Se il crogiolo reagisse con il gas, si degraderebbe e rilascierebbe impurità nel campione. La natura inerte della ceramica garantisce che il prodotto finale rimanga puro.

Resistenza al calore estremo

Il processo richiede alte temperature per attivare la reazione. Il crogiolo possiede un'elevata stabilità termica, che gli consente di mantenere la sua integrità strutturale senza deformarsi o fondersi durante il ciclo di riscaldamento.

Comprendere i compromessi

Vulnerabilità agli shock termici

Sebbene termicamente stabili, le ceramiche possono essere sensibili a rapidi cambiamenti di temperatura. Riscaldare o raffreddare il forno in modo troppo aggressivo può causare la rottura del crogiolo a causa dello shock termico.

Fragilità e manipolazione

I crogioli ceramici sono meccanicamente rigidi ma fragili. Richiedono un'attenta manipolazione durante il carico e lo scarico, poiché un impatto fisico può facilmente frantumare il recipiente, potenzialmente rovinando l'esperimento e contaminando il tubo del forno.

Fare la scelta giusta per il tuo esperimento

Per garantire il successo del tuo processo di fosfatazione, considera come utilizzi il crogiolo ceramico in base ai tuoi specifici obiettivi sperimentali:

- Se la tua priorità principale è la purezza del campione: Assicurati che il crogiolo ceramico sia accuratamente pulito e ispezionalo per micro-crepe prima dell'uso per prevenire qualsiasi contaminazione incrociata o reazione con il recipiente stesso.

- Se la tua priorità principale è l'efficienza della reazione: Posiziona la fonte di fosforo e il precursore metallico all'interno del crogiolo a una distanza che ottimizzi il flusso di vapore sulla superficie del campione.

Selezionando il recipiente corretto, ti assicuri che l'unica chimica che avviene nel tuo forno sia quella che intendevi.

Tabella riassuntiva:

| Caratteristica | Ruolo e beneficio nella fosfatazione |

|---|---|

| Contenimento | Mantiene i reagenti solidi (fonte di P e metallo) in posizioni precise. |

| Inerzia chimica | Resiste ai vapori corrosivi di fosforo per prevenire la contaminazione del campione. |

| Stabilità termica | Mantiene l'integrità strutturale durante cicli di riscaldamento estremi. |

| Facilitazione dell'interfaccia | Garantisce un contatto ottimale gas-solido per una reazione superficiale efficiente. |

| Scelta del materiale | Essenziale per prevenire impurità derivanti dal recipiente nel prodotto finale. |

Eleva la tua sintesi di materiali con KINTEK

La precisione nella fosfatazione richiede più di semplici alte temperature: richiede attrezzature affidabili e ad alte prestazioni. KINTEK fornisce soluzioni ingegnerizzate da esperti, tra cui sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio.

Supportati da ricerca e sviluppo e produzione leader del settore, i nostri forni garantiscono la stabilità termica e il controllo atmosferico necessari per trasformazioni chimiche sensibili. Non compromettere la purezza o l'efficienza. Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno ad alta temperatura perfetta per la tua ricerca.

Guida Visiva

Riferimenti

- Yu Gao, Xiaoteng Liu. In situ growth of three-dimensional walnut-like nanostructures of W-Ni2P@NiFe LDH/NF as efficient bifunctional electrocatalysts for water decomposition. DOI: 10.1007/s42114-024-01176-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un essiccatore sottovuoto da laboratorio è necessario per la lavorazione di MOF nano? Preservare l'integrità strutturale di nLn-bdc

- Qual è lo scopo dell'utilizzo di un sistema ad argon ad alta purezza per la fusione di AlCoCrFeNi? Preservare la stechiometria della lega

- Qual è lo scopo dell'utilizzo di una barca di quarzo ad alta purezza? Garantire la purezza del campione durante il ricottura ad alta temperatura di TiO2@C

- Perché vengono utilizzate crogioli di allumina per la sintesi di CoNb2O6? Garantire la produzione di polveri ceramiche ad alta purezza

- Perché la pompa a vuoto a circolazione d'acqua da laboratorio è particolarmente adatta ai laboratori? Aumenta l'efficienza e la sicurezza nel tuo laboratorio

- Perché un crogiolo di grafite ad alta purezza è preferito per la preparazione di (AgCu)0.999Te0.69Se0.3S0.01? Garantire la massima purezza.

- Quali funzioni chiave svolgono gli stampi in grafite ad alta resistenza? Ottimizzare il successo della sinterizzazione a pressa calda di Al2O3/TiC

- Perché la tecnologia Internal Radiation Baffle (IRB) viene utilizzata nella progettazione di stampi? Migliorare la qualità della solidificazione direzionale