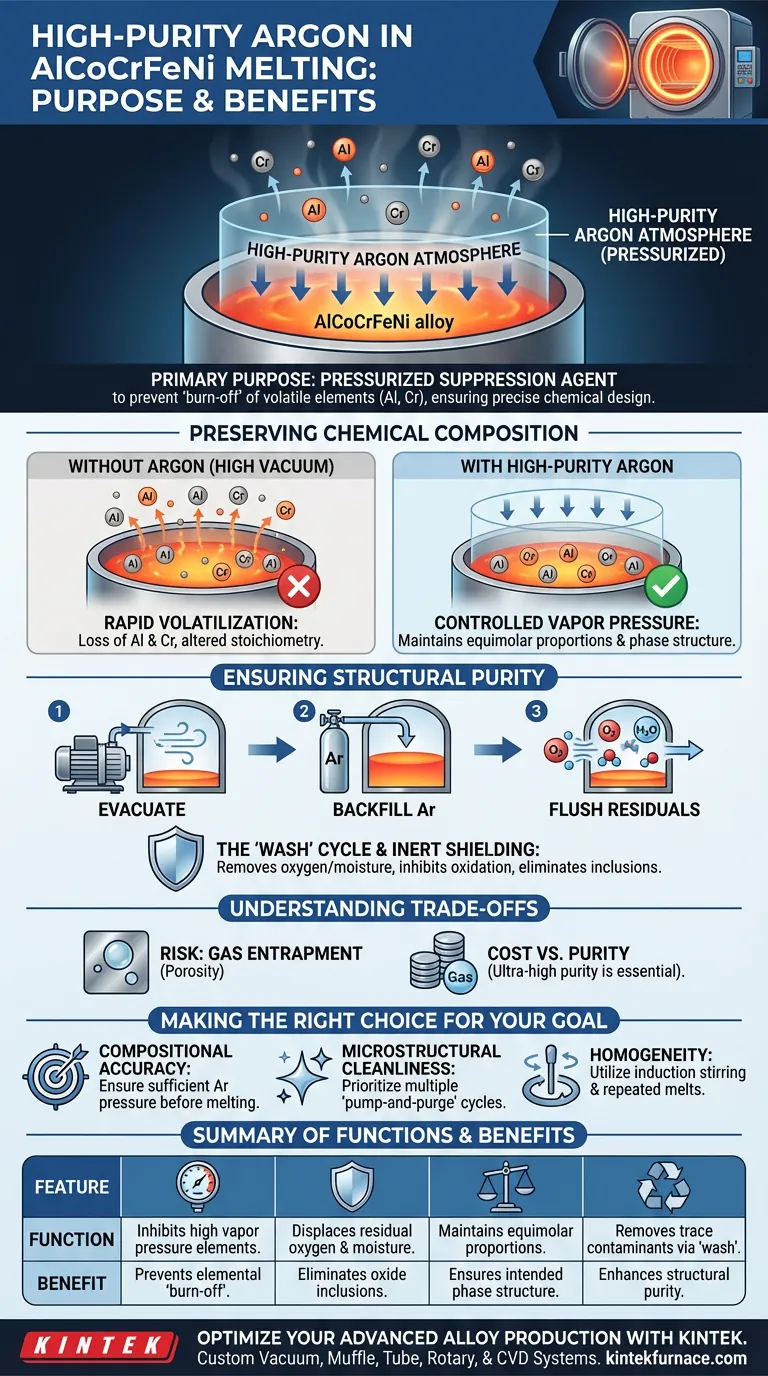

Lo scopo principale dell'utilizzo di un sistema ad argon ad alta purezza durante la fusione di leghe AlCoCrFeNi è quello di agire come agente soppressore pressurizzato che previene la perdita di elementi volatili. Mentre il forno sottovuoto rimuove i contaminanti, l'introduzione di argon per raggiungere la pressione atmosferica inibisce il "bruciamento" degli elementi con alte pressioni di vapore, garantendo che la lega mantenga il suo preciso design chimico.

L'atmosfera di argon è fondamentale per stabilizzare la stechiometria della lega; senza di essa, i componenti reattivi si volatilizzerebbero in alto vuoto, alterando la composizione chimica e compromettendo la struttura di fase prevista della lega ad alta entropia.

Preservare la Composizione Chimica

Controllo della Pressione di Vapore

In un ambiente ad alto vuoto (come $10^{-5}$ mbar), il punto di ebollizione di alcuni metalli diminuisce in modo significativo. Gli elementi all'interno del sistema AlCoCrFeNi, in particolare Alluminio (Al) e Cromo (Cr), hanno pressioni di vapore relativamente elevate.

Prevenire il "Burn-off" Elementale

Se la lega venisse fusa solo sotto alto vuoto, questi elementi volatili evaporerebbero o si "brucerebbero" rapidamente. L'introduzione di argon ad alta purezza crea un ambiente di pressione atmosferica che sopprime fisicamente questa evaporazione.

Mantenere le Proporzioni Equimolari

Le leghe ad alta entropia si basano su rigorosi rapporti compositivi (spesso equimolari) per ottenere le loro proprietà uniche. Inibendo la volatilizzazione, il sistema ad argon garantisce che il prodotto finale corrisponda alla chimica progettata, prevenendo deviazioni che altererebbero la cinetica della trasformazione di fase.

Garantire la Purezza Strutturale

Il Ciclo di "Lavaggio"

Prima dell'inizio della fusione, il sistema ad argon viene spesso utilizzato in un processo ciclico: la camera viene evacuata e poi riempita con argon ripetutamente. Questo elimina efficacemente l'ossigeno residuo e l'umidità che la pompa del vuoto da sola potrebbe non rimuovere dalle pareti del forno.

Inibire l'Ossidazione

L'alluminio e il cromo sono altamente reattivi e tendono a formare ossidi istantaneamente al contatto con l'ossigeno. L'atmosfera inerte di argon agisce come uno scudo protettivo, riducendo al minimo il contatto della fusione con l'aria residua.

Eliminare le Inclusioni

Mantenendo livelli di ossigeno estremamente bassi attraverso questa protezione inerte, il processo previene la formazione di inclusioni di ossido. Ciò garantisce l'integrità strutturale del lingotto finale e previene difetti che potrebbero agire come punti di rottura.

Comprendere i Compromessi

Il Rischio di Intrappolamento di Gas

Mentre il riempimento con argon preserva la composizione, introduce il rischio di porosità da gas. Se la fusione agisce come trappola per il gas o se la solidificazione avviene troppo rapidamente, le bolle di argon possono essere catturate all'interno del metallo, creando vuoti che indeboliscono il materiale.

Costo vs. Purezza

Il termine "alta purezza" è un vincolo operativo, non solo un'etichetta. L'uso di argon industriale standard può introdurre tracce di umidità o ossigeno, il che vanifica completamente lo scopo del sistema sottovuoto. Il costo del gas ad altissima purezza è un investimento necessario per evitare di contaminare gli elementi reattivi Al e Cr.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua lega AlCoCrFeNi, allinea il tuo processo con i tuoi specifici obiettivi di ricerca o produzione:

- Se il tuo obiettivo principale è l'Accuratezza Composizionale: Assicurati che il riempimento con argon raggiunga una pressione sufficiente prima che la fusione raggiunga la temperatura di liquidus per sopprimere la volatilizzazione dell'alluminio.

- Se il tuo obiettivo principale è la Pulizia Microstrutturale: Dai priorità a più cicli di "pompa e spurgo" con argon prima del riscaldamento per lavare meccanicamente l'ossigeno residuo dalle pareti della camera.

- Se il tuo obiettivo principale è l'Omogeneità: Utilizza l'effetto di agitazione a induzione nell'atmosfera di argon e ripeti il ciclo di fusione tre volte per eliminare la segregazione chimica.

Controlla l'atmosfera e controllerai l'identità fondamentale della lega.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Fusione di AlCoCrFeNi | Beneficio |

|---|---|---|

| Soppressione della Pressione | Inibisce elementi ad alta pressione di vapore (Al, Cr) | Previene il "burn-off" elementale |

| Schermatura Inerte | Sposta ossigeno e umidità residui | Elimina inclusioni di ossido |

| Controllo Atmosferico | Mantiene proporzioni equimolari | Garantisce la struttura di fase prevista |

| Flushing Ciclico | Rimuove tracce di contaminanti tramite cicli di "lavaggio" | Migliora la purezza strutturale |

Ottimizza la Tua Produzione di Leghe Avanzate con KINTEK

Un controllo preciso del tuo ambiente termico fa la differenza tra una lega ad alta entropia di successo e una fusione compromessa. Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, a muffola, a tubo, rotativi e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio.

Sia che tu stia fondendo sistemi AlCoCrFeNi reattivi o sviluppando materiali di prossima generazione, i nostri forni ad alta temperatura forniscono la stabilità atmosferica e la purezza di cui hai bisogno. Contattaci oggi stesso per discutere le tue esigenze uniche e vedere come le nostre soluzioni su misura possono migliorare l'efficienza della tua ricerca e produzione.

Guida Visiva

Riferimenti

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo degli adattatori da guida d'onda a coassiale? Ruoli chiave nelle catene di misurazione ad alta temperatura

- Perché l'uso di gruppi di pompe per vuoto spinto è fondamentale per il pre-trattamento della camera catalitica fototermica?

- Qual è la funzione di una camera di ricottura appositamente progettata in SVA? Migliora oggi stesso la tua cristallizzazione di film sottili

- Perché i forni da laboratorio sono considerati essenziali nelle applicazioni industriali e scientifiche? Sblocca precisione e controllo per i tuoi materiali

- Perché un crogiolo di MgO è preferito per il VCD? Raggiungere una purezza di 3 ppm nella metallurgia ad alta temperatura

- Perché la selezione di crogioli ad alta purezza è fondamentale per la sinterizzazione dei niobati? Garantire la precisione nella sintesi ad alta temperatura

- In che modo un sistema di vuoto da laboratorio contribuisce alle leghe ad alta entropia di elevata purezza? Approfondimenti essenziali

- Perché utilizzare un crogiolo di allumina ad alta purezza con coperchio per la sinterizzazione LATP? Garantire la stabilità stechiometrica ottimale