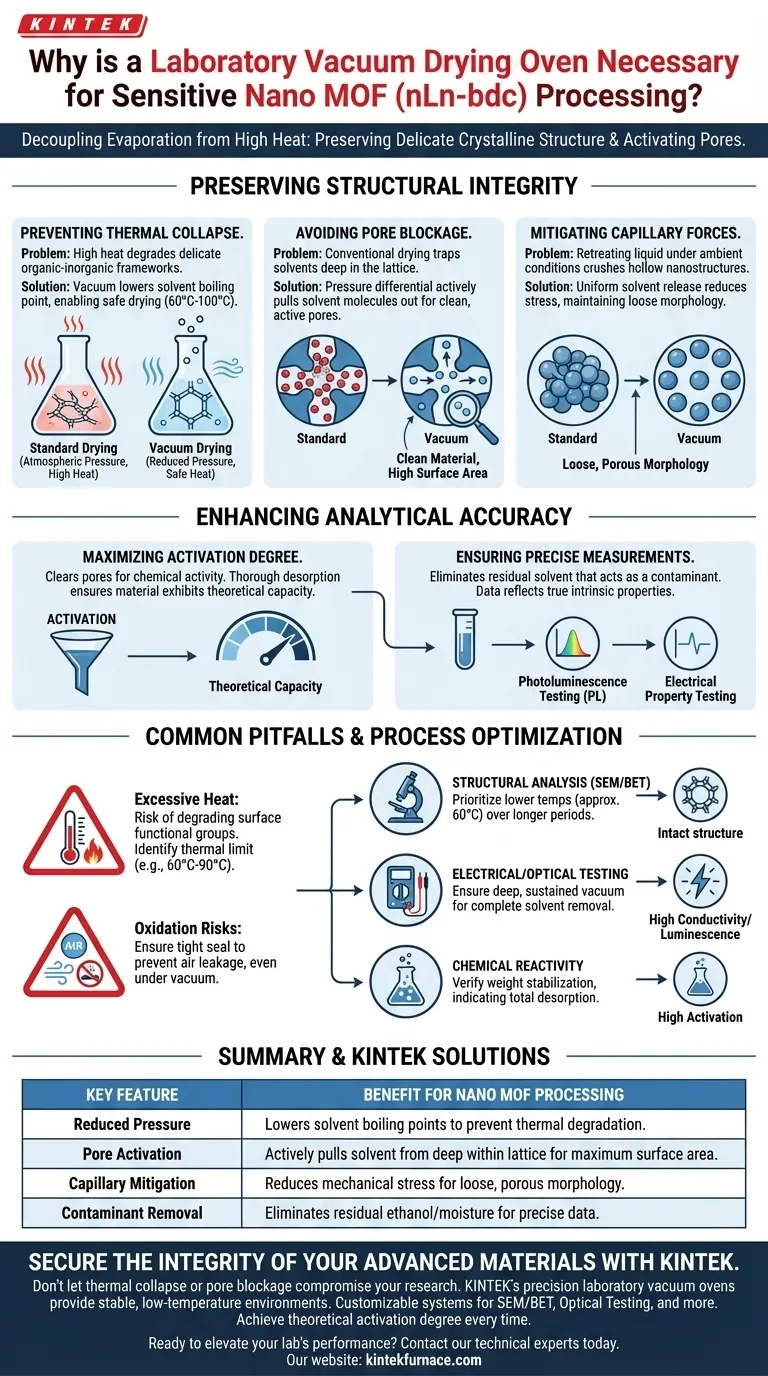

Un essiccatore sottovuoto da laboratorio è indispensabile per la lavorazione di materiali sensibili MOF (metal-organic framework) nano come nLn-bdc. Riducendo significativamente la pressione del sistema, l'essiccatore forza i solventi di lavaggio residui, in particolare l'etanolo, a evaporare rapidamente a temperature molto più basse di quanto richiederebbe l'essiccazione atmosferica standard.

Disaccoppiando l'evaporazione dal calore elevato, l'essiccazione sottovuoto preserva la delicata struttura cristallina dei MOF nano. Questo processo è l'unico modo affidabile per garantire che i pori del materiale rimangano aperti e attivi per le successive misurazioni di fotoluminescenza e proprietà elettriche.

Preservare l'integrità strutturale

Prevenire il collasso termico

Il pericolo principale per i materiali MOF nano come nLn-bdc è la sensibilità al calore. Le alte temperature richieste per essiccare questi materiali a pressione atmosferica normale possono causare il collasso o il degrado della delicata struttura organico-inorganica.

Abbassando la pressione, l'essiccatore sottovuoto abbassa il punto di ebollizione dei solventi. Ciò consente di rimuovere umidità ed etanolo a temperature sicure (spesso tra 60°C e 100°C), garantendo che la struttura scheletrica rimanga intatta.

Evitare il blocco dei pori

Affinché un MOF funzioni, i suoi pori devono essere vuoti. L'essiccazione convenzionale spesso lascia molecole di solvente intrappolate in profondità nel reticolo.

L'essiccazione sottovuoto crea un differenziale di pressione che estrae attivamente queste molecole di solvente dai pori. Ciò previene il blocco dei pori, risultando in un materiale "pulito" con un'elevata superficie disponibile per l'interazione.

Mitigare le forze capillari

Quando i solventi evaporano dalle nanostrutture in condizioni ambientali, il liquido in ritirata può creare forti forze capillari. Queste forze sono spesso abbastanza forti da schiacciare nanostrutture cave o causare agglomerazione.

L'ambiente sottovuoto facilita un rilascio più uniforme dei solventi. Ciò riduce lo stress meccanico sul materiale, mantenendo la morfologia lassa e porosa richiesta per prestazioni ottimali.

Migliorare l'accuratezza analitica

Massimizzare il grado di attivazione

"Attivazione" si riferisce al processo di pulizia dei pori per rendere il MOF chimicamente attivo. Un materiale che trattiene il solvente è considerato parzialmente inattivo.

La rimozione completa delle molecole fisicamente adsorbite tramite essiccazione sottovuoto massimizza il grado di attivazione. Ciò garantisce che il materiale esibisca la sua capacità teorica durante l'applicazione.

Garantire misurazioni precise

Tecniche analitiche come la fotoluminescenza e i test sulle proprietà elettriche sono molto sensibili alle impurità. Il solvente residuo agisce come un contaminante che può distorcere i risultati.

L'essiccazione sottovuoto elimina questi artefatti. Garantisce che i dati raccolti riflettano le vere proprietà intrinseche della struttura nLn-bdc, piuttosto che il rumore dell'etanolo o dell'umidità intrappolati.

Errori comuni da evitare

Il rischio di calore eccessivo

Sebbene il vuoto consenta temperature più basse, non rende il materiale immune al calore. Anche sottovuoto, impostare la temperatura dell'essiccatore troppo alta può comunque degradare i gruppi funzionali superficiali.

È necessario identificare il limite termico specifico del proprio MOF (ad esempio, nLn-bdc) e impostare l'essiccatore sottovuoto ben al di sotto di questa soglia. I riferimenti suggeriscono che intervalli tra 60°C e 90°C sono spesso ottimali per precursori simili.

Rischi di ossidazione

Sebbene l'essiccazione sottovuoto riduca significativamente la presenza di ossigeno, potrebbe non creare un ambiente completamente anaerobico a seconda della qualità della pompa.

Se il tuo materiale è estremamente sensibile all'ossidazione, affidati principalmente al vuoto per abbassare il punto di ebollizione, ma assicurati che la guarnizione sia ermetica per prevenire una continua perdita d'aria durante il ciclo di essiccazione.

Ottimizzare il processo per i tuoi obiettivi

Per ottenere il massimo dalla tua lavorazione nLn-bdc, personalizza il tuo approccio in base ai tuoi specifici requisiti di test:

- Se il tuo focus principale è l'Analisi Strutturale (SEM/BET): Dai priorità a temperature più basse (circa 60°C) per periodi più lunghi per prevenire qualsiasi collasso morfologico o agglomerazione.

- Se il tuo focus principale sono i Test Elettrici/Ottici: Assicurati un vuoto profondo e sostenuto per garantire la rimozione completa di tutte le molecole di solvente che potrebbero interferire con la conduttività o la luminescenza.

- Se il tuo focus principale è la Reattività Chimica: Concentrati sull'aspetto dell'"attivazione" verificando che il peso finale si stabilizzi, indicando la desorbimento totale del solvente.

L'essiccazione sottovuoto non è solo una fase di essiccazione; è una tecnica di conservazione critica che definisce la qualità dei tuoi dati finali.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio per la lavorazione di MOF nano (nLn-bdc) |

|---|---|

| Pressione ridotta | Abbassa i punti di ebollizione dei solventi per prevenire il degrado termico delle strutture organiche. |

| Attivazione dei pori | Estrae attivamente le molecole di solvente dal profondo del reticolo per massimizzare la superficie. |

| Mitigazione capillare | Riduce lo stress meccanico durante l'evaporazione per mantenere una morfologia lassa e porosa. |

| Rimozione contaminanti | Elimina etanolo/umidità residui per test precisi di fotoluminescenza ed elettrici. |

Assicura l'integrità dei tuoi materiali avanzati con KINTEK

Non lasciare che il collasso termico o il blocco dei pori compromettano i dati della tua ricerca. Gli essiccatori sottovuoto di precisione da laboratorio di KINTEK sono ingegnerizzati per fornire gli ambienti stabili e a bassa temperatura essenziali per materiali nano sensibili come i MOF.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze sperimentali uniche. Sia che tu ti concentri sull'analisi SEM/BET o su complessi test ottici, la nostra tecnologia garantisce che i tuoi materiali raggiungano il loro grado di attivazione teorico ogni volta.

Pronto a migliorare le prestazioni del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare la soluzione di riscaldamento personalizzata perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Moritz Maxeiner, Klaus Müller‐Buschbaum. NanoMOF‐Based Multilevel Anti‐Counterfeiting by a Combination of Visible and Invisible Photoluminescence and Conductivity. DOI: 10.1002/adfm.202500794

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché vengono utilizzate crogioli di allumina ad alta purezza (Al2O3) per la fusione di leghe di alluminio a 950°C? Garantire l'integrità pura del metallo

- Qual è la funzione delle sfere ceramiche all'interno di un forno a muffola? Migliorare la grafitizzazione del coke e la sicurezza del sistema

- Qual è l'uso primario di un forno a crogiolo? Ideale per la fusione efficiente di metalli non ferrosi

- Che ruolo svolgono i forni da laboratorio nel controllo qualità? Garantire l'integrità dei materiali e l'affidabilità del prodotto

- Qual è il limite massimo di temperatura per una pompa a vuoto standard a circolazione d'acqua e cosa può raggiungere con una configurazione speciale? Scopri le Soluzioni per Alte Temperature

- Come contribuiscono le termocoppie di tipo B al controllo della temperatura nella lavorazione delle scorie CaO-Al2O3-VOx? Raggiungere una precisione di ±2 °C

- Qual è la funzione del dispositivo di raccolta della condensa su scala di laboratorio? Ottimizzare la separazione del magnesio multistadio

- Quali sono le caratteristiche principali di una pompa da vuoto a ricircolo d'acqua rispetto a una pompa da banco? Scopri le differenze chiave per il tuo laboratorio