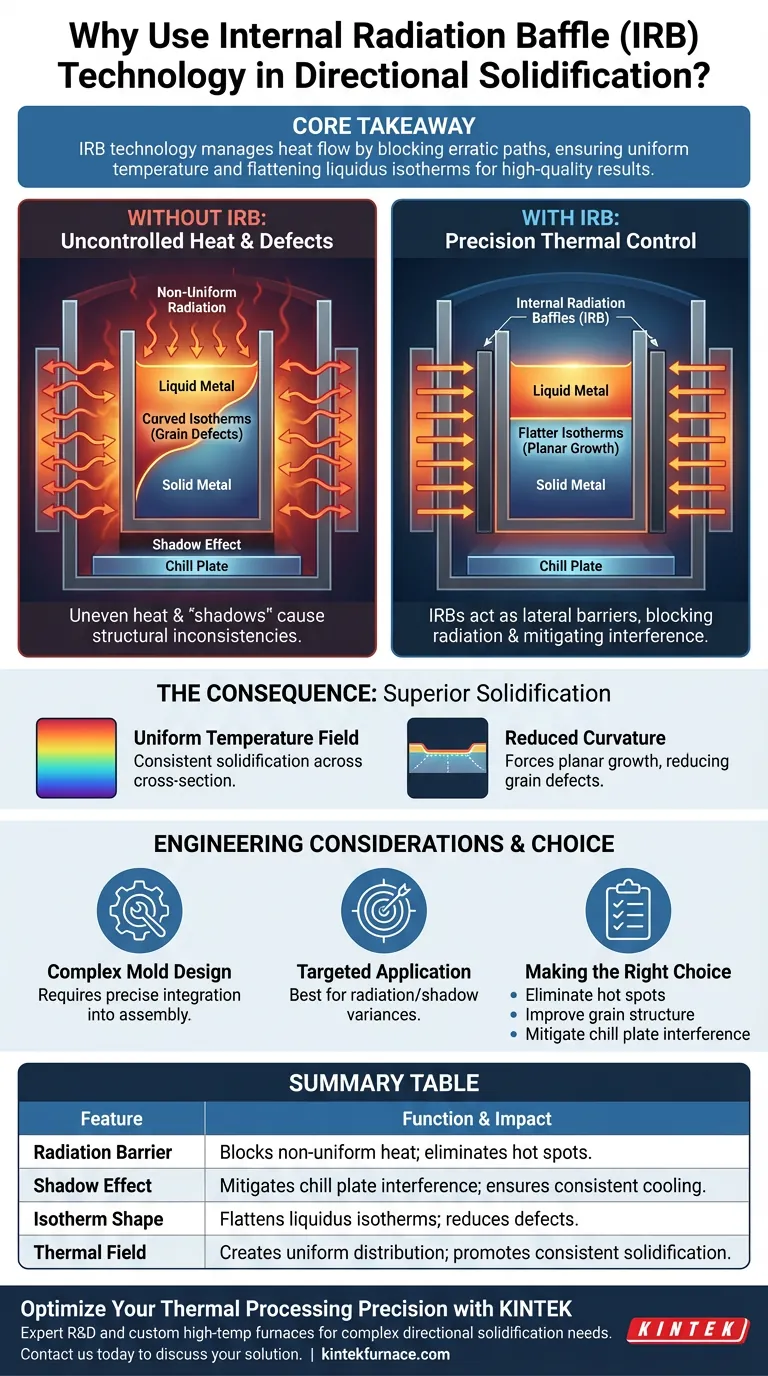

La tecnologia Internal Radiation Baffle (IRB) è essenziale per gestire con precisione le dinamiche del flusso di calore all'interno di complessi ambienti di forno. Integrando barriere termiche laterali direttamente nell'assemblaggio dello stampo, questa tecnologia blocca la radiazione non uniforme dai riscaldatori e mitiga l'interferenza termica causata dalla piastra di raffreddamento. Il risultato è un ambiente termico controllato, fondamentale per una solidificazione direzionale di alta qualità.

Concetto chiave Nei processi di solidificazione complessi, una distribuzione non uniforme del calore causa incongruenze strutturali. La tecnologia IRB risolve questo problema ostruendo fisicamente i percorsi di calore erratici, appiattendo efficacemente gli isotermi del liquido per garantire una distribuzione uniforme della temperatura in tutto lo stampo.

La meccanica del controllo termico

Gestione della radiazione non uniforme

La funzione principale di una paratia di radiazione interna è quella di agire come barriera termica laterale.

I normali riscaldatori del forno emettono spesso radiazioni in modo non uniforme, creando punti caldi o gradienti termici incoerenti. L'IRB blocca efficacemente questa radiazione termica non uniforme prima che influenzi il materiale in solidificazione.

Mitigare l'"effetto ombra"

Nella solidificazione direzionale, la piastra di raffreddamento, utilizzata per estrarre il calore dal metallo, può creare involontariamente interferenze note come effetto ombra.

Questo fenomeno è particolarmente problematico nelle sezioni superiori di uno stampo. La tecnologia IRB modifica il design dello stampo per ridurre questa interferenza, isolando la colata dalle "ombre" termiche disruptive proiettate dall'hardware di raffreddamento.

La conseguenza: isotermi più piatti

Riduzione della curvatura

L'obiettivo finale dell'utilizzo delle IRB è alterare la forma degli isotermi del liquido (il confine tra metallo liquido e solido).

In una configurazione standard, questi isotermi presentano spesso una curvatura significativa, che può portare a difetti del grano. Le IRB riducono significativamente questa curvatura, costringendo il fronte di solidificazione a rimanere planare.

Campi di temperatura uniformi

Bloccando la varianza della radiazione esterna e gestendo l'influenza della piastra di raffreddamento, le IRB creano una distribuzione uniforme del campo di temperatura.

Questa uniformità garantisce che il metallo si solidifichi in modo coerente attraverso l'intera sezione trasversale dello stampo, piuttosto che raffreddarsi in modo non uniforme dall'esterno verso l'interno.

Considerazioni ingegneristiche

Complessità nella progettazione dello stampo

Sebbene efficace, l'implementazione della tecnologia IRB richiede la modifica dell'assemblaggio dello stampo standard.

Gli ingegneri devono tenere conto dello spazio fisico occupato da queste paratie e assicurarsi che siano posizionate correttamente per intercettare percorsi di calore specifici senza ostacolare le operazioni necessarie dello stampo.

Applicazione mirata

Le IRB sono una soluzione specifica per varianze termiche basate sulla radiazione e sull'ombra.

Sono più efficaci quando la causa principale del difetto è l'interferenza del flusso di calore esterno (da riscaldatori o piastre di raffreddamento). Potrebbero non correggere problemi derivanti esclusivamente dalla composizione della lega o dai tassi di colata.

Fare la scelta giusta per il tuo processo

Per determinare se la tecnologia IRB è necessaria per la tua applicazione specifica, considera i tuoi obiettivi termici:

- Se il tuo obiettivo principale è eliminare i punti caldi: Utilizza le IRB per bloccare la radiazione non uniforme emessa direttamente dai riscaldatori del forno.

- Se il tuo obiettivo principale è la coerenza della struttura del grano: Implementa le IRB per appiattire la curvatura degli isotermi del liquido, in particolare nelle regioni superiori dello stampo.

- Se il tuo obiettivo principale è mitigare l'interferenza della piastra di raffreddamento: Utilizza questa tecnologia per ridurre l'effetto ombra che distorce il campo termico.

Integrando le paratie di radiazione interne, trasformi un ambiente termico variabile in un campo preciso e uniforme, favorevole a una solidificazione direzionale superiore.

Tabella riassuntiva:

| Caratteristica | Funzione della tecnologia IRB | Impatto sulla solidificazione |

|---|---|---|

| Barriera radiante | Blocca il calore non uniforme dai riscaldatori del forno | Elimina i punti caldi e le variazioni termiche |

| Effetto ombra | Mitiga l'interferenza della piastra di raffreddamento | Garantisce un raffreddamento coerente nelle regioni superiori dello stampo |

| Forma dell'isoterma | Appiattisce la curvatura degli isotermi del liquido | Riduce i difetti del grano e garantisce una crescita planare |

| Campo termico | Crea una distribuzione uniforme della temperatura | Promuove una solidificazione coerente attraverso la sezione trasversale |

Ottimizza la precisione del tuo processo termico con KINTEK

Ottenere una struttura del grano perfetta richiede più di semplici alte temperature: richiede un controllo termico assoluto. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a forni ad alta temperatura da laboratorio personalizzabili, su misura per le tue esigenze di solidificazione direzionale più complesse. Sia che tu stia gestendo progetti di stampi complessi o cercando di eliminare le interferenze termiche, il nostro team di ingegneri è pronto a fornire le attrezzature specializzate richieste dalla tua ricerca.

Pronto a migliorare la consistenza dei tuoi materiali? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Effect of Temperature Profile Curvature on the Formation of Atypical Inhomogeneity of Dendritic Microstructure Across the Width of a Single Crystal Blade. DOI: 10.1007/s11661-025-07909-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è l'importanza di un iniettore raffreddato ad acqua negli esperimenti DTF? Garantire una misurazione precisa del ritardo di accensione

- Qual è la funzione dei sistemi di vuoto e dei connettori di tenuta? Padroneggiare ambienti chimici puri e controllati

- Cosa succede durante la rotazione di 180 gradi della girante in una pompa per vuoto a circolazione d'acqua? Scopri il meccanismo di aspirazione

- Qual è la necessità della sigillatura sottovuoto al quarzo per BiCuSeO? Proteggere la purezza di fase e prevenire la volatilizzazione del selenio

- Qual è lo scopo di una pompa a vuoto a circolazione d'acqua? Ottenere un vuoto pulito ed efficiente per i processi di laboratorio

- Qual è la funzione di un forno di essiccazione da laboratorio nel pretrattamento dei film di SnO2? Garantire la stabilizzazione del film senza crepe

- Come vengono applicati i tubi di quarzo in ottica e farmaceutica? Sblocca purezza e prestazioni in applicazioni critiche

- Quale ruolo svolge un controller di flusso di massa ad alta precisione nella valutazione della selettività del gas dei sensori di solfuro di gallio?