In sostanza, la deposizione chimica da fase vapore (CVD) è un processo sofisticato per costruire materiali solidi a partire da gas. All'interno di un forno specializzato, uno o più gas chimici volatili, noti come precursori, vengono introdotti in una camera ad alta temperatura contenente un substrato. Il calore intenso innesca reazioni chimiche che portano alla decomposizione dei precursori e al deposito di un sottile film solido sulla superficie del substrato, costruendo un nuovo strato di materiale strato per strato atomico.

La CVD non è semplicemente una tecnica di rivestimento; è un processo di sintesi chimica altamente controllato. Manipolando con precisione gas, temperatura e pressione all'interno di un forno, è possibile ingegnerizzare la composizione, lo spessore e la struttura di un materiale su una superficie con eccezionale accuratezza.

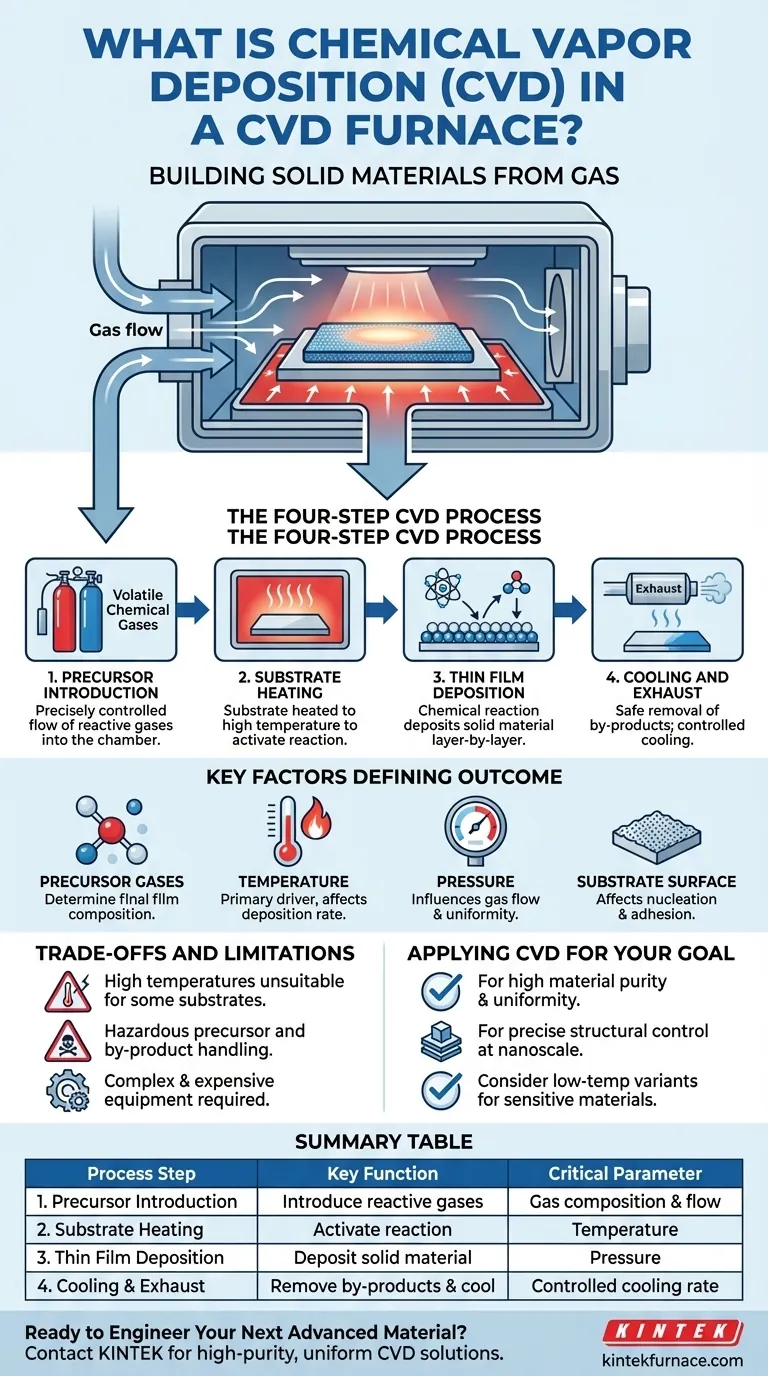

Il Processo CVD in Quattro Fasi Spiegato

Il funzionamento di un forno CVD è un processo sequenziale in cui ogni fase è fondamentale per la qualità finale del film. Comprendere questa sequenza fornisce un modello mentale chiaro di come un gas viene trasformato in un rivestimento solido.

1. Introduzione dei Precursori

Il processo inizia introducendo gas precursori specifici nella camera di reazione del forno. Il flusso di questi gas è controllato con precisione per garantire che la miscela chimica corretta sia disponibile per la reazione.

2. Riscaldamento del Substrato

Contemporaneamente, il forno riscalda il substrato a una temperatura specifica ed elevata. Questa temperatura fornisce l'energia termica necessaria per avviare le reazioni chimiche sulla o vicino alla superficie del substrato.

3. Deposizione del Film Sottile

Quando i gas precursori caldi entrano in contatto con il substrato riscaldato, subiscono una reazione chimica o una decomposizione. Questa reazione produce un materiale solido che si deposita sul substrato, formando un film sottile uniforme e solido.

4. Raffreddamento ed Evacuazione

Una volta raggiunto lo spessore del film desiderato, il processo viene interrotto. I gas precursori non reagiti e i sottoprodotti gassosi della reazione vengono rimossi in sicurezza dalla camera tramite un sistema di vuoto o di scarico. Il forno e il substrato rivestito vengono quindi raffreddati in modo controllato.

Fattori Chiave Che Definiscono il Risultato

Le proprietà finali del film depositato non sono casuali; sono il risultato diretto di diversi parametri di processo strettamente controllati. Padroneggiare queste variabili è la chiave per ottenere il risultato desiderato.

Gas Precursori

La specifica composizione chimica dei gas precursori determina direttamente la composizione del film finale. Vengono utilizzati precursori diversi per creare film di silicio, carbonio, ossidi metallici, nitruri e altri materiali.

Temperatura

La temperatura è il motore principale della reazione chimica. Essa determina la velocità di deposizione e influenza la microstruttura e la qualità cristallina del film.

Pressione

La pressione all'interno della camera, che può variare da un vuoto spinto alla pressione atmosferica, influisce sul flusso del gas e sui percorsi delle reazioni chimiche. È un fattore critico per garantire un rivestimento uniforme, specialmente su forme complesse.

La Superficie del Substrato

Il processo di deposizione è sensibile alle condizioni del substrato. La sua rugosità superficiale e la composizione chimica possono influenzare il modo in cui il film nuclea e cresce, influenzando l'adesione e la struttura finali.

Comprendere i Compromessi e i Limiti

Sebbene potente, il processo CVD presenta complessità e vincoli intrinseci che devono essere considerati per qualsiasi applicazione pratica.

La Necessità di Alte Temperature

La CVD termica tradizionale richiede temperature molto elevate per attivare le reazioni chimiche. Ciò la rende inadatta per substrati che non possono sopportare calore estremo, come molte materie plastiche o wafer semiconduttori pre-lavorati.

Gestione dei Precursori e dei Sottoprodotti

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi, richiedendo protocolli sofisticati di sicurezza e manipolazione. Allo stesso modo, i sottoprodotti chimici scaricati dalla camera possono essere pericolosi e richiedere un trattamento prima del rilascio.

Complessità del Processo e delle Apparecchiature

Ottenere l'elevata purezza e uniformità per cui la CVD è nota richiede un sistema complesso con controllo preciso del flusso di gas, della temperatura e della pressione. Ciò si traduce in attrezzature costose e un alto grado di competenza operativa.

Applicare la CVD per il Tuo Obiettivo Specifico

La decisione di utilizzare la CVD dipende dal fatto che le sue capacità uniche siano allineate con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la purezza e l'uniformità del materiale: La CVD è una scelta eccezionale per creare film densi e di alta qualità con difetti minimi, anche su superfici complesse e intricate.

- Se il tuo obiettivo principale è il controllo strutturale preciso: La natura strato per strato della CVD consente di ingegnerizzare film con microstrutture e spessori specifici fino alla scala nanometrica.

- Se stai lavorando con substrati sensibili alla temperatura: Devi considerare attentamente le alte temperature richieste per la CVD termica ed esplorare varianti a temperatura più bassa o metodi di deposizione alternativi.

Comprendendo l'interazione tra questi principi fondamentali, puoi sfruttare efficacemente la CVD per costruire materiali con proprietà ingegnerizzate con precisione.

Tabella Riassuntiva:

| Fase del Processo CVD | Funzione Chiave | Parametro Critico |

|---|---|---|

| 1. Introduzione Precursori | Introdurre gas reattivi nella camera | Composizione e portata del gas precursore |

| 2. Riscaldamento Substrato | Attivare la reazione chimica | Temperatura (motore principale) |

| 3. Deposizione Film Sottile | Depositare materiale solido strato per strato | Pressione (per l'uniformità) |

| 4. Raffreddamento ed Evacuazione | Rimuovere in sicurezza i sottoprodotti e raffreddare il sistema | Velocità di raffreddamento controllata |

Pronto a Ingegnerizzare il Tuo Prossimo Materiale Avanzato con Precisione?

Le soluzioni per forni CVD avanzati di KINTEK sono progettate per ricercatori e produttori che richiedono i massimi livelli di purezza, uniformità e controllo strutturale. Le nostre capacità di personalizzazione approfondita garantiscono che i requisiti specifici del tuo processo—dalla manipolazione unica dei precursori ai profili di temperatura complessi—siano soddisfatti con precisione.

Costruiamo insieme il tuo futuro materiale, atomo per atomo. Contatta oggi i nostri esperti per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura