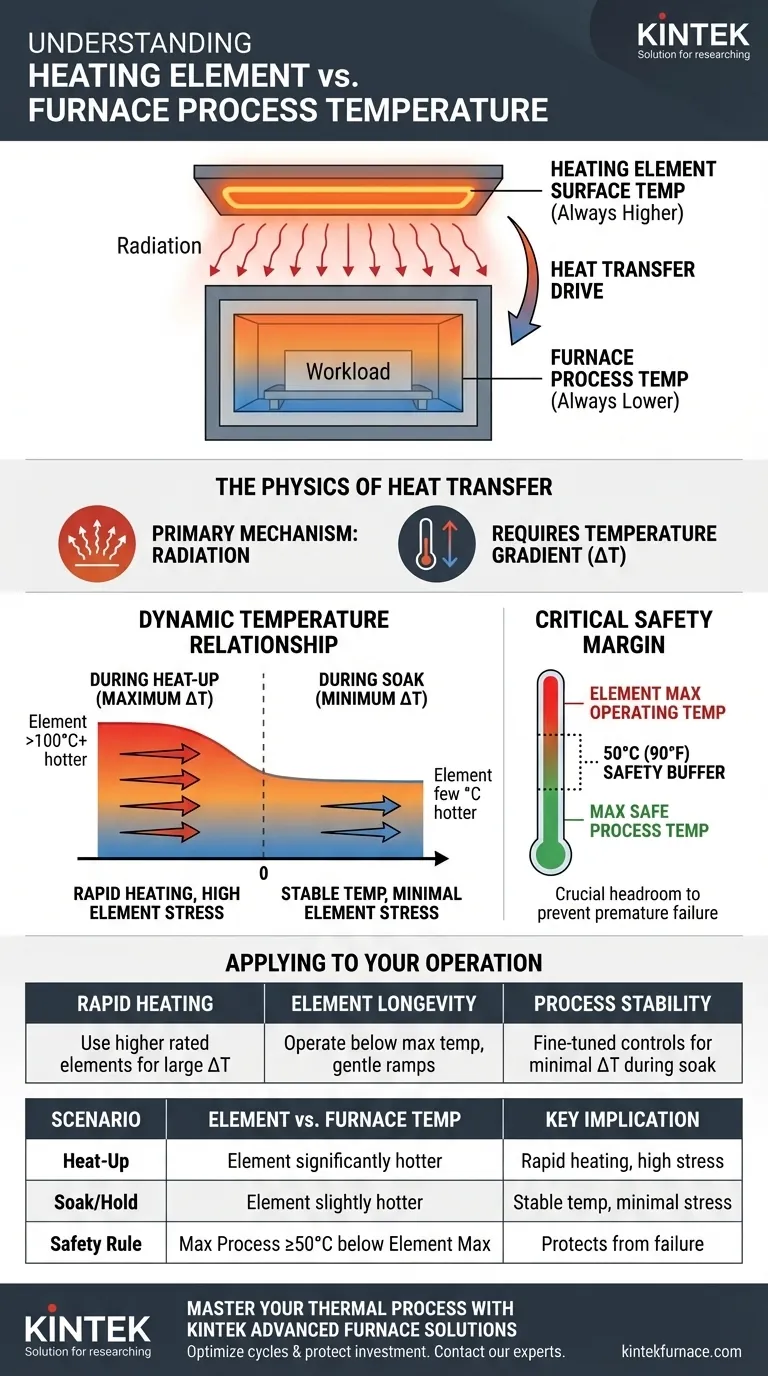

In breve, la relazione è una gerarchia fondamentale: la temperatura superficiale dell'elemento riscaldante è sempre superiore alla temperatura del processo interno del forno. Questa differenza di temperatura è la forza motrice essenziale che consente all'elemento di trasferire calore, principalmente attraverso l'irraggiamento, all'interno del forno e al carico di lavoro.

La differenza di temperatura tra l'elemento riscaldante e il forno non è statica; è una variabile dinamica critica per le prestazioni del forno e la longevità dell'elemento. Comprendere e gestire questo divario è essenziale per un riscaldamento efficiente e per prevenire guasti prematuri dell'elemento.

La fisica del trasferimento di calore in un forno

L'irraggiamento come meccanismo primario

Gli elementi riscaldanti industriali funzionano diventando incandescenti, cioè incandescenti. Questo calore intenso viene emesso come radiazione termica, una forma di energia elettromagnetica che viaggia attraverso lo spazio all'interno del forno.

Questa energia viene quindi assorbita dalle pareti del forno e, soprattutto, dal pezzo in lavorazione, causandone l'aumento di temperatura.

La necessità di un gradiente di temperatura

Un principio fondamentale della termodinamica è che il calore fluisce solo da una regione più calda a una più fredda. Affinché l'elemento trasferisca energia *al* forno, deve essere più caldo del forno.

L'entità di questa differenza di temperatura, o gradiente, determina la velocità di trasferimento del calore. Una differenza maggiore significa un riscaldamento più rapido.

Perché il divario di temperatura fluttua

La differenza tra la temperatura dell'elemento e la temperatura del forno cambia drasticamente a seconda della fase del ciclo di riscaldamento.

Durante il riscaldamento (differenza massima)

Quando inizia un ciclo, il forno e il suo carico sono relativamente freddi. Agiscono come un enorme dissipatore di calore, assorbendo energia molto rapidamente.

Per soddisfare questa domanda e aumentare rapidamente la temperatura del forno, gli elementi devono funzionare significativamente più caldi del forno, spesso di diverse centinaia di gradi.

Durante il mantenimento (differenza minima)

Una volta che il forno raggiunge il suo setpoint target (il periodo di "mantenimento"), il carico è saturo di calore. L'unica energia necessaria è quella necessaria per compensare la perdita di calore attraverso l'isolamento del forno.

In questa fase, gli elementi devono essere solo leggermente più caldi dell'atmosfera del forno per mantenere una temperatura stabile. La differenza potrebbe ridursi a pochi gradi.

Comprendere il margine di sicurezza critico

Sebbene un ampio divario di temperatura sia utile per un riscaldamento rapido, spinge l'elemento più vicino ai suoi limiti operativi, creando un compromesso critico tra velocità e durata.

La temperatura operativa massima dell'elemento

Ogni materiale dell'elemento riscaldante ha una temperatura massima raccomandata. Superare questo limite, anche per brevi periodi, provoca un degrado accelerato, ossidazione e, in definitiva, un guasto prematuro.

Perché non puoi funzionare al limite

Tentare di far funzionare un processo del forno a una temperatura molto vicina alla potenza massima dell'elemento lascia spazio al "superamento" della temperatura necessario durante la fase di riscaldamento.

Ciò costringerebbe l'elemento a funzionare costantemente al suo punto di guasto, riducendo drasticamente la sua vita utile.

La regola empirica dei 50°C (90°F)

Per garantire una vita utile affidabile, è essenziale un margine di sicurezza. La temperatura massima del processo del forno è generalmente limitata ad almeno 50°C (90°F) al di sotto della temperatura operativa massima sicura del materiale dell'elemento.

Questo margine fornisce il margine necessario affinché l'elemento diventi significativamente più caldo del forno durante il riscaldamento senza distruggersi.

Applicare questo al funzionamento del tuo forno

Bilanciare la velocità di riscaldamento, la stabilità del processo e la longevità dell'attrezzatura dipende interamente da come gestisci questa relazione di temperatura.

- Se il tuo obiettivo principale è il riscaldamento rapido: devi utilizzare elementi classificati per temperature significativamente superiori alla tua temperatura di processo per creare in sicurezza la grande differenza necessaria per cicli di riscaldamento rapidi.

- Se il tuo obiettivo principale è la longevità dell'elemento: fai funzionare il tuo forno a una temperatura ben al di sotto del limite massimo dell'elemento e considera l'utilizzo di velocità di rampa meno aggressive per ridurre al minimo lo stress termico.

- Se il tuo obiettivo principale è la stabilità del processo: durante il periodo di mantenimento, un controller di temperatura ben calibrato è fondamentale per mantenere la differenza di temperatura minima e stabile richiesta per una qualità costante dei pezzi.

In definitiva, considerare l'elemento riscaldante non solo come una semplice fonte di calore ma come un componente che opera all'interno di un sistema termico dinamico è la chiave per padroneggiare il tuo processo.

Tabella riassuntiva:

| Scenario | Temp. Elemento vs. Temp. Forno | Implicazione chiave |

|---|---|---|

| Durante il riscaldamento | L'elemento è significativamente più caldo (ad es. centinaia di °C) | Consente un riscaldamento rapido; elevato stress sugli elementi |

| Durante il mantenimento/tenuta | L'elemento è leggermente più caldo (ad es. pochi °C) | Mantiene una temperatura stabile con uno stress minimo |

| Regola di sicurezza critica | La temperatura massima del processo deve essere ≥50°C al di sotto della temperatura massima dell'elemento | Protegge l'elemento da guasti prematuri |

Padroneggia il tuo processo termico con le soluzioni avanzate per forni di KINTEK

Comprendere il delicato equilibrio tra la temperatura dell'elemento e quella del processo è fondamentale per ottenere risultati coerenti e massimizzare la durata dell'attrezzatura. KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze specifiche.

La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è progettata per un controllo preciso della temperatura e affidabilità. Insieme alla nostra forte capacità di personalizzazione approfondita, possiamo progettare un sistema che gestisca perfettamente la relazione critica di temperatura per i tuoi requisiti sperimentali o di produzione unici.

Ottimizza i tuoi cicli di riscaldamento e proteggi il tuo investimento. Contatta i nostri esperti oggi stesso per discutere come un forno KINTEK può migliorare l'efficienza e la longevità del tuo processo.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità