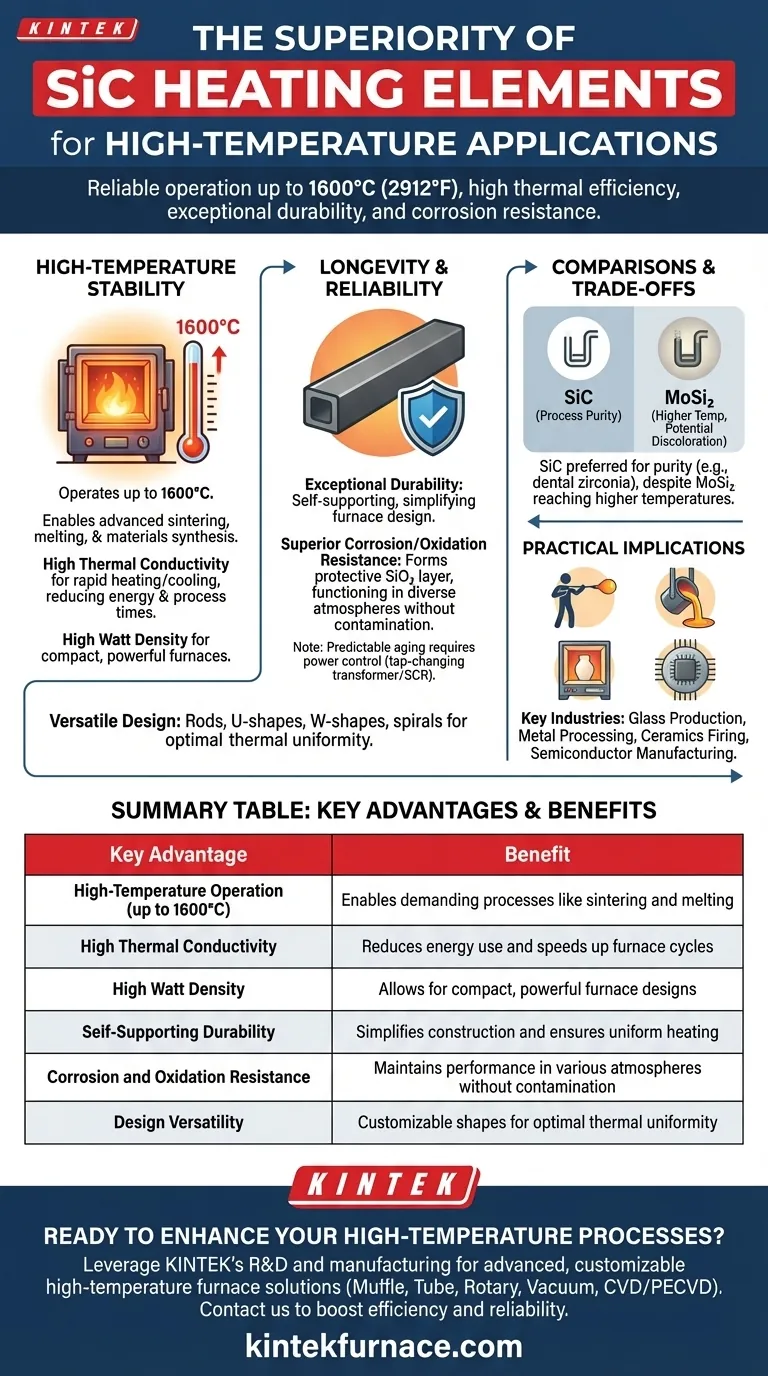

Alla loro base, gli elementi riscaldanti in Carburo di Silicio (SiC) sono superiori per applicazioni ad alta temperatura grazie a una combinazione unica di proprietà fisiche e chimiche. La loro capacità di operare in modo affidabile a temperature estreme fino a 1600°C (2912°F), unita a un'elevata efficienza termica, una durabilità eccezionale e una resistenza alla corrosione chimica, li rende particolarmente adatti per i processi di riscaldamento industriali più esigenti.

Il vero vantaggio degli elementi in SiC non è semplicemente la loro capacità di scaldarsi, ma la loro capacità di fornire calore costante, pulito ed efficiente in condizioni che farebbero fallire elementi metallici o altri elementi ceramici. Ciò si traduce direttamente in un migliore controllo del processo, una maggiore durata e minori costi operativi in applicazioni critiche.

La Fondazione: Stabilità Ineguagliabile ad Alta Temperatura

Il motivo principale per scegliere qualsiasi elemento riscaldante è la sua capacità di raggiungere e mantenere una temperatura target. È qui che gli elementi in SiC si distinguono per la prima volta.

Operare a Temperature Estreme

Gli elementi riscaldanti metallici standard tipicamente cedono al di sopra di 1200-1300°C. Gli elementi in SiC, tuttavia, operano comodamente fino a 1600°C (2912°F), aprendo una gamma di processi ad alta temperatura come la sinterizzazione, la fusione e la sintesi di materiali avanzati.

Elevata Conducibilità Termica

Il SiC possiede un'eccellente conducibilità termica. Ciò significa che si riscalda e si raffredda molto rapidamente, consentendo cicli rapidi del forno. Questa efficienza riduce direttamente il consumo energetico e accorcia i tempi di processo, aumentando la produttività.

Elevata Densità di Watt

Gli elementi in SiC possono gestire elevati carichi di potenza elettrica per le loro dimensioni. Questa elevata densità di watt consente la progettazione di forni compatti e potenti, poiché è possibile generare un'enorme quantità di calore all'interno di un ingombro fisico più piccolo.

Oltre il Calore: Le Chiavi della Longevità e dell'Affidabilità

In un ambiente industriale, le prestazioni nel tempo sono altrettanto importanti quanto le prestazioni di picco. Durabilità e stabilità chimica sono fattori critici per il successo operativo.

Durabilità Eccezionale e Autosostegno

Il SiC è un materiale ceramico duro e rigido. A differenza degli elementi in filo metallico che possono incurvarsi e richiedere supporti complessi, gli elementi in SiC sono autosostenibili. Ciò semplifica la costruzione del forno, elimina un comune punto di guasto e garantisce un riscaldamento uniforme per tutta la vita dell'elemento.

Resistenza Superiore alla Corrosione e all'Ossidazione

Quando riscaldato, il SiC forma uno strato sottile e protettivo di biossido di silicio (SiO₂). Questo strato passivo rende l'elemento altamente resistente all'ossidazione e all'attacco chimico, permettendogli di funzionare in un'ampia varietà di atmosfere di processo senza degradarsi o contaminare il prodotto.

Comprendere i Compromessi e i Confronti

Nessuna soluzione è perfetta per ogni scenario. Comprendere il contesto specifico in cui il SiC eccelle e i suoi limiti è fondamentale per prendere una decisione informata.

Elementi in SiC vs. MoSi2

Gli elementi in Disiliciuro di Molibdeno (MoSi₂) possono raggiungere temperature ancora più elevate rispetto al SiC. Tuttavia, il SiC è spesso preferito in applicazioni in cui la purezza del processo è fondamentale. Ad esempio, nella sinterizzazione della zirconia dentale, il MoSi₂ può causare una leggera decolorazione, mentre il SiC ha un effetto molto più pulito.

La Considerazione dell'Invecchiamento degli Elementi

Una caratteristica critica degli elementi in SiC è che la loro resistenza elettrica aumenta gradualmente con l'uso nel tempo. Questo processo di invecchiamento è prevedibile ma richiede un sistema di controllo della potenza — come un trasformatore con prese o un Raddrizzatore Controllato al Silicio (SCR) — che possa regolare la tensione per mantenere una potenza di uscita costante.

Implicazioni Pratiche: Dove il SiC Eccelle

I vantaggi teorici del SiC si traducono in benefici tangibili in numerosi settori.

Versatilità nel Design

Gli elementi in SiC possono essere fabbricati in un'ampia gamma di forme — inclusi barre, forme a U, forme a W e spirali. Questa versatilità consente ai progettisti di forni di personalizzare la configurazione di riscaldamento per un'uniformità termica ottimale in qualsiasi applicazione specifica.

Impatto sui Processi Industriali

Le proprietà uniche del SiC lo rendono la scelta ideale per processi esigenti. Il suo utilizzo è prevalente nella produzione di vetro, nella lavorazione dei metalli, nella cottura della ceramica e nella produzione di semiconduttori, dove alte temperature, pulizia del processo e affidabilità assoluta sono non negoziabili.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'elemento riscaldante giusto richiede di abbinare le sue proprietà al tuo obiettivo primario.

- Se il tuo obiettivo principale è raggiungere temperature superiori a 1300°C con tempi di ciclo rapidi: la combinazione di stabilità ad alta temperatura e conducibilità termica del SiC è la tua soluzione ideale.

- Se il tuo obiettivo principale è la purezza del processo e la minimizzazione della contaminazione: l'inerzia chimica del SiC, specialmente rispetto al MoSi₂ in applicazioni sensibili all'atmosfera, offre un vantaggio significativo.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine e un design semplificato del forno: la natura autosostenibile e la durabilità fisica degli elementi in SiC riducono i requisiti di manutenzione e la complessità strutturale.

Comprendendo questi principi fondamentali, puoi progettare e gestire sistemi di elaborazione termica più efficienti, affidabili ed economici.

Tabella Riepilogativa:

| Vantaggio Chiave | Beneficio |

|---|---|

| Funzionamento ad Alta Temperatura (fino a 1600°C) | Consente processi esigenti come sinterizzazione e fusione |

| Elevata Conducibilità Termica | Riduce il consumo energetico e accelera i cicli del forno |

| Elevata Densità di Watt | Consente design di forni compatti e potenti |

| Durabilità Autosostenibile | Semplifica la costruzione e garantisce un riscaldamento uniforme |

| Resistenza alla Corrosione e all'Ossidazione | Mantiene le prestazioni in varie atmosfere senza contaminazione |

| Versatilità di Design | Forme personalizzabili per un'uniformità termica ottimale |

Pronto a migliorare i tuoi processi ad alta temperatura con soluzioni di riscaldamento SiC affidabili? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può aumentare la tua efficienza e affidabilità!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione