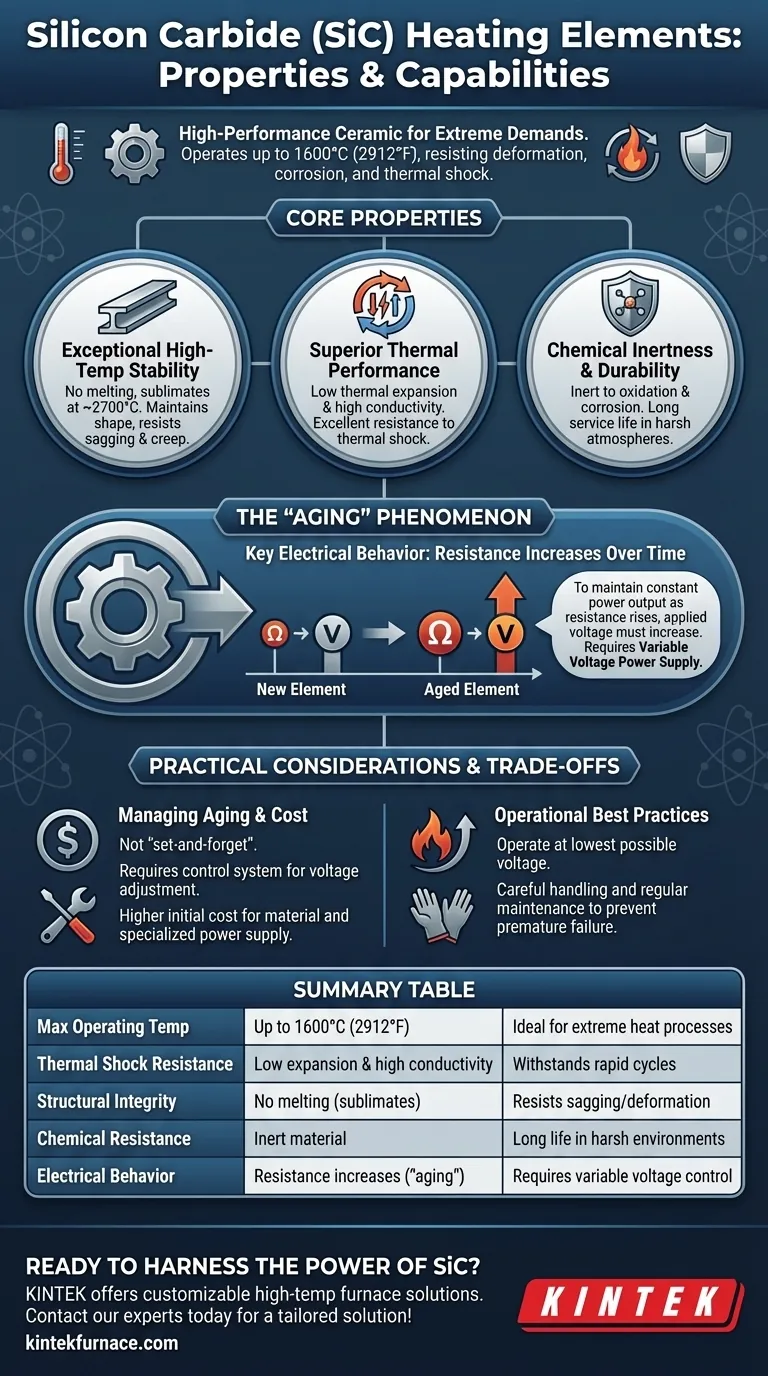

Fondamentalmente, il carburo di silicio (SiC) è un materiale ceramico ad alte prestazioni utilizzato per elementi riscaldanti che eccellono in applicazioni che richiedono temperature estreme, rigidità strutturale e resistenza chimica. In grado di operare in modo affidabile a temperature fino a 1600°C (2912°F), gli elementi in SiC sono definiti dalla loro capacità di resistere a deformazioni, corrosione e shock termici in ambienti industriali difficili.

Sebbene la sua capacità di operare a temperature estreme sia la sua caratteristica più nota, la caratteristica distintiva di un elemento riscaldante in carburo di silicio è il suo graduale aumento della resistenza elettrica nel corso della sua vita, un processo noto come "invecchiamento", che deve essere gestito per garantire prestazioni costanti.

Le proprietà fondamentali dei riscaldatori in carburo di silicio

La combinazione unica di proprietà termiche, chimiche e strutturali del carburo di silicio lo rende una scelta eccellente per i processi industriali ad alta temperatura. Queste caratteristiche lavorano in sinergia per fornire un riscaldamento affidabile e potente.

Eccezionale stabilità ad alta temperatura

Il SiC non fonde a pressione atmosferica. Invece, sublima (passa da solido direttamente a gas) a circa 2700°C, garantendo che mantenga la sua forma ben oltre le sue temperature operative tipiche.

Ciò significa che gli elementi non si afflosciano, si deformano o strisciano sotto il proprio peso, un comune punto di guasto per gli elementi metallici a calore estremo. Questa integrità strutturale è fondamentale nella progettazione di forni e forni industriali.

Prestazioni termiche superiori

Il SiC ha un basso coefficiente di espansione termica, il che significa che non cambia significativamente di dimensioni quando viene riscaldato o raffreddato. Questa proprietà, combinata con la sua elevata conduttività termica, gli conferisce un'eccellente resistenza agli shock termici.

Di conseguenza, gli elementi in SiC possono essere riscaldati e raffreddati rapidamente senza screpolarsi, il che è essenziale per i processi industriali che richiedono cicli di temperatura rapidi.

Inerzia chimica e durata

Il materiale è chimicamente inerte, il che lo rende altamente resistente sia all'ossidazione che alla corrosione da atmosfere di processo e vapori chimici. Questa tenacità intrinseca contribuisce a una lunga durata.

A differenza di altri materiali, gli elementi in SiC funzionano bene in atmosfere riducenti, ampliando ulteriormente la loro gamma di utilizzo in processi chimici e di produzione specializzati.

Comprendere il comportamento elettrico chiave: "invecchiamento"

Il concetto operativo più importante per gli elementi riscaldanti in SiC non è solo la loro produzione di calore, ma come le loro proprietà elettriche cambiano nel tempo.

Il principio del riscaldamento resistivo

Come tutti i riscaldatori resistivi, un elemento in SiC genera calore quando la corrente elettrica lo attraversa. La quantità di potenza (e quindi di calore) è determinata dalla tensione applicata e dalla resistenza elettrica dell'elemento.

Il concetto critico di "invecchiamento"

Nel tempo, poiché l'elemento è esposto ad alte temperature, la sua superficie si ossida lentamente. Questo processo di ossidazione causa un aumento graduale e irreversibile della resistenza elettrica dell'elemento.

Questo fenomeno è noto come invecchiamento. È una parte naturale e attesa del ciclo di vita dell'elemento in SiC. Un elemento più vecchio avrà una resistenza significativamente più alta di uno nuovo.

L'impatto sull'alimentazione

Per mantenere una potenza costante (e quindi una temperatura stabile), è necessario compensare la crescente resistenza. Poiché Potenza = (Tensione)² / Resistenza, all'aumentare della resistenza (R), deve aumentare anche la tensione applicata (V).

Ciò impone l'uso di un alimentatore a tensione variabile, come un trasformatore con più prese o un raddrizzatore a controllo di silicio (SCR), per garantire un riscaldamento costante e controllato durante tutta la vita dell'elemento.

Compromessi e considerazioni pratiche

Sebbene il SiC offra prestazioni premium, comporta requisiti e considerazioni specifici che sono cruciali per un'implementazione di successo.

Gestione del processo di invecchiamento

Un sistema di riscaldamento in SiC non è un componente "imposta e dimentica". È necessario disporre di un sistema di controllo in grado di regolare la tensione per mantenere la temperatura desiderata man mano che l'elemento invecchia. Senza questo, la produzione di calore diminuirà nel tempo.

Costo iniziale più elevato

Il carburo di silicio è un materiale costoso e i sistemi di controllo della potenza specializzati richiesti aumentano il costo complessivo del sistema di riscaldamento. Questo investimento iniziale deve essere valutato rispetto alla lunga durata dell'elemento e alle capacità di alta temperatura.

Migliori pratiche operative

Per massimizzare la durata dell'elemento, si consiglia di far funzionare il forno alla tensione più bassa possibile che raggiunga comunque la temperatura richiesta. Anche la manipolazione attenta durante l'installazione e la manutenzione regolare del forno sono fondamentali per prevenire guasti prematuri.

Fare la scelta giusta per la tua applicazione

La selezione degli elementi riscaldanti in SiC dipende interamente dalle esigenze specifiche del tuo processo.

- Se il tuo obiettivo principale è la temperatura operativa massima e l'integrità strutturale: il SiC è una scelta leader per applicazioni che operano tra 1300°C e 1600°C dove la deformazione dell'elemento è inaccettabile.

- Se il tuo obiettivo principale è il controllo operativo a lungo termine: devi prevedere e implementare un alimentatore a tensione variabile per gestire efficacemente il naturale processo di invecchiamento dell'elemento.

- Se il tuo obiettivo principale è l'affidabilità del processo in ambienti difficili: l'inerzia chimica del SiC e la resistenza agli shock termici lo rendono un'opzione eccezionalmente durevole per forni e forni industriali esigenti.

Comprendendo le sue proprietà uniche, in particolare il processo di invecchiamento, puoi sfruttare efficacemente il carburo di silicio per un riscaldamento preciso e affidabile negli ambienti più esigenti.

Tabella riassuntiva:

| Proprietà/Capacità | Caratteristica chiave | Beneficio |

|---|---|---|

| Temp. Operativa Max | Fino a 1600°C (2912°F) | Ideale per processi ad altissimo calore |

| Resistenza agli shock termici | Bassa espansione termica e alta conduttività | Resiste a cicli rapidi di riscaldamento/raffreddamento |

| Integrità strutturale | Nessuna fusione (sublima a ~2700°C) | Resiste ad afflosciamento e deformazione |

| Resistenza chimica | Materiale inerte, resiste a ossidazione/corrosione | Lunga durata in ambienti difficili |

| Comportamento elettrico | La resistenza aumenta nel tempo ("invecchiamento") | Richiede controllo a tensione variabile per potenza costante |

Pronto a sfruttare la potenza del carburo di silicio per la tua applicazione ad alta temperatura?

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche. Le nostre soluzioni di riscaldamento in SiC offrono la durata e le prestazioni a temperature estreme richieste dal tuo processo.

Contatta oggi i nostri esperti di riscaldamento per discutere le tue esigenze e ottenere una soluzione su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi degli elementi riscaldanti in carburo di silicio nei forni dentali? Migliorare la qualità di sinterizzazione della zirconia

- Quali tipi di elementi riscaldanti vengono comunemente utilizzati nei forni a tubo a caduta? Trova l'elemento giusto per le tue esigenze di temperatura

- Per cosa viene utilizzato il carburo di silicio nelle applicazioni di riscaldamento? Scopri la sua durabilità alle alte temperature

- Quali elementi riscaldanti vengono utilizzati nei forni tubolari ad alta temperatura? Scopri SiC e MoSi2 per il calore estremo

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura da 600°C a 1625°C